Азаренков Н.А., Береснев В.М., Погребняк А.Д. Наноматериалы, Нанопокрытия, Нанотехнологии

Подождите немного. Документ загружается.

Плазмохимический метод. В основу метода положено использование

низкотемпературной плазмы дугового или тлеющего разрядов (обычного,

высокочастотного или сверхвысокочастотного разрядов) [11, 12]. В каче-

стве исходного сырья используются металлы, галогениды или другие со-

единения. За счет достаточно высокой температуры плазмы (до 10000

К) и

высоких скоростей взаимодействия обеспечивается переход практически

всех исходных веществ в газообразное состояние с их последующим

взаимодействием и конденсацией продуктов в виде нанопорошка с части-

цами правильной формы, имеющими размеры от 10 до 200 нм. Наиболее

высокие температуры и мощность обеспечиваются при использовании ус-

тановок с дуговыми плазмотронами, а наиболее чистые и

однородные на-

нопорошки получаются при использовании СВЧ плазмотронов. При ис-

пользовании активных сред, содержащих углерод, азот, бор или кислород,

плазмохимическим синтезом получают нанопорошки карбидов, нитридов,

боридов и оксидов разных элементов, а также многокомпонентные соеди-

нения. Таким способом получают нанопорошки фуллеренов.

Рис. 6.3. Схема установки для получения нанопорошков испарением в потоке

инертного газа [4, 7]

Химические методы. Данная группа технологий основана на исполь-

зовании химических реакций соединений металлов, находящихся в газо-

вой фазе. При этом указанные соединения в определенной зоне реакцион-

ной камеры термически разлагаются с образованием твердого осадка в ви-

де нанопорошка и газообразных веществ или вступают в химические ре-

акции также с образованием порошка и газообразных

веществ. В качестве

исходного сырья могут использоваться галогениды (главным образом

хлориды) металлов, алкильные соединения, карбониды, оксихлориды.

82

Размер получаемых частиц может регулироваться температурой и скоро-

стью осаждения. По такой технологии получены нанопорошки кремния,

бора, оксидов титана, циркония, алюминия, нитриды, карбиды и карбо-

нитриды кремния, а также диборид титана с размером частиц 20…600 нм.

Золь-гель процесс

был разработан специально для получения оксид-

ной керамики. Процесс включает следующие стадии: приготовление рас-

творов алкоксидов, их каталитическое взаимодействие с последующим

гидролизом, конденсационная полимеризация, дальнейший гидролиз. В

качестве продукта процесса получают оксидный полимер (гель). Его под-

вергают старению, промывке, сушке и термообработке. Недостатком ме-

тода является сложность аппаратурного оформления, а

достоинством –

высокие чистота и однородность синтезированных соединений, а также

возможность получения разнообразных нанопорошков.

Компактирование является технологическим процессом, в результа-

те, которого из порошка получают готовую деталь [13 - 19]. Процесс

обычно проводят в две стадии:

прессование и спекание. В ряде методов

обеспечивается совмещение этих стадий в одну.

Методы прессования. Для прессования нанопорошков наиболее ши-

рокое распространение получила

технология одноосного прессования. Ис-

пользуются такие ее методы, как: статическое (прессование в пресс-

формах или штамповка), динамическое (магнитно-импульсное и взрыв-

ное) и вибрационное (ультразвуковое) прессование. Указанные виды

прессования достаточно известны, повсеместно используются при фор-

мовке обычных порошков и достаточно широко освещены в литературе.

Для получения высокоплотных формовок используется прессование,

при этом обеспечивается

всестороннее сжатия материала. Эта технология

получила название

изостатического прессования. Существует несколько

его вариантов: гидростатическое, газостатическое, квазигидростатическое.

При изостатическом прессовании порошка его помещают в эластичную

или деформируемую оболочку. Получаемые формовки отличаются прак-

тически однородной плотностью (иногда во внутренних объемах формов-

ки она несколько меньше) и не имеют выраженной анизотропии свойств.

Недостатком является определенная сложность и дороговизна оборудова-

ния, а также

сложность выдерживания точности размеров формовки.

Спекание формовок из нанопорошка ограничено невозможностью

использования высоких температур. Повышение температуры спекания

приводит к уменьшению пористости, но с другой стороны стимулирует

рост размера зерна. Эту проблему решают рядом методов активации, по-

зволяющих добиваться получения низкой пористости изделий при более

низких температурах спекания:

– применением высокоскоростного микроволнового нагрева (при увели-

чении скорости нагрева

от 10 до 300 град/мин необходимая температура

спекания нанопорошка TiО

2

снижается от 1050 до 975

о

С);

83

– ступенчатым контролируемым спеканием;

– плазмоактивированным спеканием;

– проведением спекания в вакууме или восстановительных средах (для

металлических порошков)

Спекания под давлением. Совмещение процессов формования и спе-

кания или проведение спекания под давлением позволяет достигать боль-

ших значений плотности, в том числе и близких к теоретическому значе-

нию при использовании меньших температур нагрева.

Наиболее простой способ –

спекание при одноосном приложении

давления

. Например, при проведении спекания нанопорошка железа под

давлением прессования до 400 МПа температура спекания, при которой

отсутствует пористость, снижается от 700 до 350

о

С, а размер зерна изде-

лий уменьшается от 1,2 мкм до 80 нм. В случае применения нанопорош-

ков на основе металлических частиц процесс проводят в вакууме или вос-

становительной атмосфере.

Более прогрессивным методом совмещения процессов формовки и

спекания является

горячее изостатическое прессование. Метод горячего

изостатического прессования (ГИП) с использованием газостатов является

универсальным и широко известен в практике порошковой металлургии.

В современных установках могут быть достигнуты давления до 300 МПа

и температуры до 2000

о

С.

Более дешевым вариантом, заменяющим ГИП, является так назы-

ваемый

метод ненаправленного компактирования. В этом процессе ис-

пользуется нагреваемая толстостенная цилиндрическая пресс-форма, ко-

торая после заполнения порошком подвергается одноосному сжатию под

высоким давлением (до 900 МПа). При этом внешние стенки пресс-формы

плотно прилегают к металлическому цилиндру соответствующих разме-

ров, который препятствует деформации пресс-формы. В результате запол-

ненный порошком внутренний объем, который

имеет форму будущей де-

тали, находится под квазиизостатическим давлением. Метод позволяет

спрессовать металлический порошок почти до 100 % плотности всего за

несколько минут.

Метод высокотемпературной газовой экструзии заключается в по-

лучении формовки гидростатическим методом при комнатной температу-

ре, ее термической обработке в среде водорода при относительно низкой

температуре и последующем экструдировании при повышенной темпера-

туре [4, 20]. Этот метод позволяет проводить компактирование порошков

при кратковременном температурном воздействии и достаточно больших

температурах. Например, компакты, полученные этим методом из нано-

порошка

на основе частиц никеля, отличались высокими прочностными

показателями при одновременных очень хороших показателях пластично-

сти.

84

6.2. Получение аморфных материалов

Аморфные металлические сплавы (АМС) являются новым перспек-

тивным классом материалов [21 – 23]. Аморфное состояние сплава харак-

теризуется отсутствием дальнего порядка в расположении атомов упаков-

ки. Такое состояние достигается сверхбыстрым охлаждением материала

из газообразного, жидкого или ионизированного состояния. Существуют

следующие методы получения аморфных сплавов.

Закалка из жидкого состояния. Одним из наиболее распространен-

ных способов получения АМС является охлаждение расплава из жидкого

состояния со скоростями порядка 10

5

– 10

8

К/с. Поэтому общей особен-

ностью таких способов является создание условий для быстрого охлаж-

дения расплава, которые предотвращали бы процесс кристаллизации.

Практика показывает, что добиться предотвращения кристаллизации и

зафиксировать стеклообразное состояние можно путем соприкосновения

жидкого расплава с металлической холодной подложкой. Наиболее часто

в практике используются два метода: в одном из них жидкий металл на-

носится на внешнюю цилиндрическую поверхность вращающегося диска

(колеса), во втором расплав извлекается вращающимся диском.

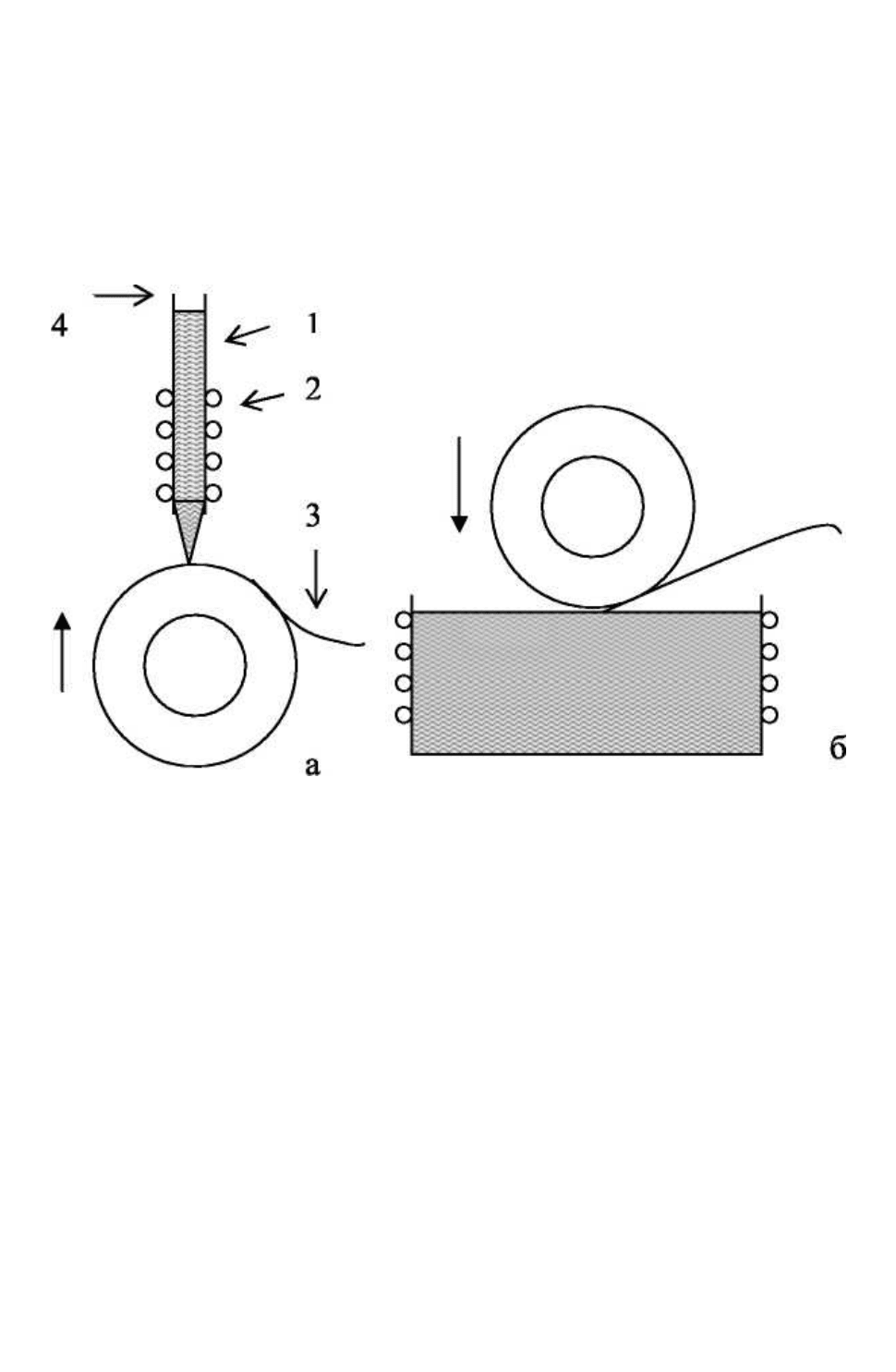

На рис. 6.4 представлены принципиальные схемы устройств, реали-

зующие эти два метода. Обод металлических дисков или цилиндров

должен изготавливаться из материала, обладающего хорошей теплопро-

водностью. Обычно для этой цели применяются медь, бериллиевая брон-

за, латунь и др. Нагрев расплава осуществляется индукционным нагрева-

тельным устройством или печью сопротивления. Индукционное сопло из-

готавливается из плавленого кварца или окиси алюминия. Метод (рис.

6.4а) позволяет получать фольгу в виде непрерывной ленты шириной от 1

до 200 мм и толщиной 20 – 60 мкм. В методе (рис. 6.4б) обод диска за-

хватывает расплав, который затем затвердевает и самопроизвольно отде-

ляется. При этом образуется тонкая проволока, профиль сечения которой

определяется профилем заостренного края диска и глубиной погружения

в расплав.

Существует несколько главных условий, выполнение которых по-

зволяет получить ленту аморфных сплавов с помощью закалки из жидко-

го состояния при комнатной температуре и обычном давлении окружаю-

щей атмосферы.

1. Объемная скорость течения расплава V

Т

через отверстие на по-

верхность вращающегося диска должна быть постоянной в течение всего

времени формирования ленты.

2. Течение расплавленной струи должно быть стабильным и защище-

но от воздействия мелких частиц пыли и неконтролируемых потоков воз-

духа.

3. Образующая поверхность должна быть полированной и иметь хо-

85

роший тепловой и механический контакт с расплавленной струей.

Кроме этого, на качество, а также ширину получаемой аморфной

ленты большое влияние оказывает газовая среда, в которой происходит

формирование фольги из расплава. Относительно узкая (до 1 мм) лента

может быть получена при обычных давлениях окружающей газовой сре-

ды. При получении более широкой ленты в этих же условиях часто го-

товая лента имеет зазубренные края, неравномерность по толщине, ше-

роховатость и сквозные отверстия.

Рис. 6.4. Схемы устройств для получения АМС путем закалки из жидкого

состояния: 1 – расплав; 2 – нагревательное устройство;

3 – лента АМС; 4 – кварцевая трубка [23]

Как показывает практика, большую роль в качестве изготовлен-

ных лент АМС играет граничный слой на поверхности вращающегося

диска. Скорость движения молекул газа вблизи поверхности диска, бла-

годаря наличию сил трения, может быть та же самая, что и скорость

диска. Поэтому такая характеристика течения газа (или жидкости) как

число Рейнольдса Re, оказывает большое влияние на качество получае-

мой ленты. Ровные края и гладкая поверхность ленты образуются в том

случае, если число Рейнольдса для газового граничного слоя меньше

некоторой критической величины Re

к

< 2000. При значениях Re > 2000

возникает турбулентность, рассеяние кинетической энергии приводит к

образованию ленты с зазубренными краями и неровной поверхностью.

Конечно, влияния турбулентности можно полностью избежать, если про-

цесс получения ленты проводить в вакууме с остаточным давлением не

выше 10

–2

Па. Возможно, в этом случае несколько ухудшаются условия

86

быстрого охлаждения, однако получение АМС в вакууме является более

предпочтительным технологическим процессом, поскольку позволяет

формировать материал лучшего качества, что должно обеспечить широкое

применение аморфных металлических материалов в промышленности. Ти-

гель с соплом, через которое вытекает расплав, являются важными дета-

лями при получении аморфных лент. Обычно их изготавливают из кварца

или окиси алюминия. Диаметр отверстия сопла может меняться от 0,4 до

2 мм. Конец отверстия сопла располагается на достаточно близком

расстоянии от поверхности вращающегося диска. Вообще отмечено,

что чем ближе к поверхности барабана или диска расположено отверстие

сопла, тем меньше турбулентность вытекающей струи.

Несколько слов об обработке поверхности охлаждающих дисков.

Поверхность медных дисков имеет низкую твердость, и перед каждым

получением ленты её нужно полировать и очищать. С целью увеличения

твердости поверхность дисков можно хромировать. Опыты показали,

что диаметр охлаждающих дисков или барабанов должен быть больше

или около 200 мм. При этом достигается большая линейная скорость

при меньших оборотах, тем самым уменьшается вибрация диска при ра-

боте.

Кратко рассмотрим еще несколько способов получения АМС.

Осаждение на охлаждаемые подложки при ионно-плазменном и

термическом напылении. Этот метод дает возможность создания аморф-

ных структур сложного состава толщиной до 1 см на подложках, охлаж-

даемых вплоть до температуры жидкого азота. Данная методика позволяет

создать материалы разного состава, так как распыление можно произво-

дить не только из сплавов, приготовленных обычным металлургическим

путем, но и из специального вида мишеней. Следует также отметить что,

используя ионно-плазменное напыление, можно получить в массивном

аморфном состоянии также и те вещества, которые невозможно получить

методом закалки из жидкого состояния.

Получение аморфизированных металлических слоев с помощью ла-

зерной обработки. Процесс получения аморфной структуры осуществля-

ется путем взаимодействия вещества за короткий период времени с ла-

зерным излучением с высокой плотностью энергии. Основная часть энер-

гии лазерного излучения (~ 10

3

– 10

10

Вт/см

2

, в зависимости от материала)

расходуется на быстрое расплавление поверхностного слоя вещества.

Вследствие кратковременности процесса основная масса материала оста-

ется ненагретой. Сохранение холодной поверхности на границе контакта

с тонким слоем расплава приводит к охлаждению со скоростями 10

5

–

10

8

К/с. При «быстром» расплавлении возникает весьма гомогенная

жидкость, которая после затвердевания превращается в «стекло» с не-

обычными физическими свойствами. Процесс образования на поверхно-

87

сти металлических материалов подобной структуры получил название

«лазерного стеклования».

Распыление электрическим полем. Если между поверхностью жид-

кого расплава и какой-либо поверхностью создать достаточно силь-

ное электрическое поле, то на поверхности расплава возникает острый

выступ, который может испускать как поток ионов атомов расплава,

так и капли размером от 0,1 до 20 мкм, которые быстро охлаждаются с

образованием АМС. Этот метод можно использовать для создания аморф-

ных покрытий и порошков.

Ионная имплантация. Аморфная структура создается путем внедре-

ния ионов с высокой энергией в поверхностный слой металлического

сплава. Способ хорош для создания коррозионностойких и упрочненных

поверхностей. Основной недостаток – малая толщина аморфизированно-

го слоя, который обычно не превышает 1– 2 мкм.

Аморфизация электроискровым разрядом. Суть этого метода заклю-

чается в том, что поток энергии, сконцентрированный в канале искрового

разряда, за короткий промежуток времени (~ 10

–3

с) выделяется и

расплавляет поверхностные участки материала на глубину до 3 – 5 мкм.

Известно, что аморфное состояние сплавов является метастабиль-

ным, поэтому после аморфизации часто проводят отжиг, в процессе кото-

рого частично происходит переход к более стабильному состоянию. Од-

нако метастабильность остается, и при нагреве до (0,4 – 0,65)

Т

пл

материал

переходит в кристаллическое состояние. В связи с этим наряду с аморф-

ным состоянием большой интерес стал проявляться и к нанокристалличе-

скому состоянию аморфизирующихся сплавов.

Для ряда объемно-аморфизирующихся сплавов, например для спла-

вов на основе железа, возможно получение нанокристаллической или

аморфно-нанокристаллической структуры непосредственно при закалке

расплава со скоростью охлаждения немного ниже критической скорости

образования аморфного состояния. Однако для большинства сплавов при

таком подходе получается неоднородная, нестабильная структура.

В качестве перспективы можно рассматривать получение нанокри-

сталлической структуры путем инициации процессов кристаллизации при

деформировании аморфного материала.

6.3. Методы с использованием интенсивной

пластической деформации

Эта группа методов получения наноструктурных материалов осно-

вана на проведении пластической деформации с большими степенями де-

формации в условиях высоких приложенных давлений при относительно

низких температурах. В таких условиях деформирования происходит

сильное измельчение микроструктуры в металлах и сплавах до нанораз-

88

мерного диапазона. При разработке этих методов существует ряд требова-

ний: преимущественное формирование ультрамелкозернистых структур с

большеугловыми границами зерен (именно в этом случае наблюдаются

качественные изменения свойств материалов), необходимость обеспече-

ния стабильности свойств материала за счет однородного формирования

наноструктур по всему объему материала, отсутствие механических по-

вреждений и трещин, несмотря на интенсивное

пластическое деформиро-

вание материала. Эта группа методов позволяет получать объемные без-

пористые металлические наноматериалы. Однако следует, отметить, что

диапазон размеров зерен материалов, получаемых рассматриваемыми ме-

тодами, как правило, составляет все же более 100 нм. Структура, получае-

мая при интенсивной пластической деформации, отличается сильной не-

равновесностью из-за малой плотности свободных дислокаций

и преиму-

щественно большеугловом характере границ зерен. Поэтому для обрабо-

танных изделий применяют дополнительную термообработку или допол-

нительное пластическое деформирование при повышенных температурах

и большой степени деформации. В настоящее время наибольшее распро-

странение получили следующие методы.

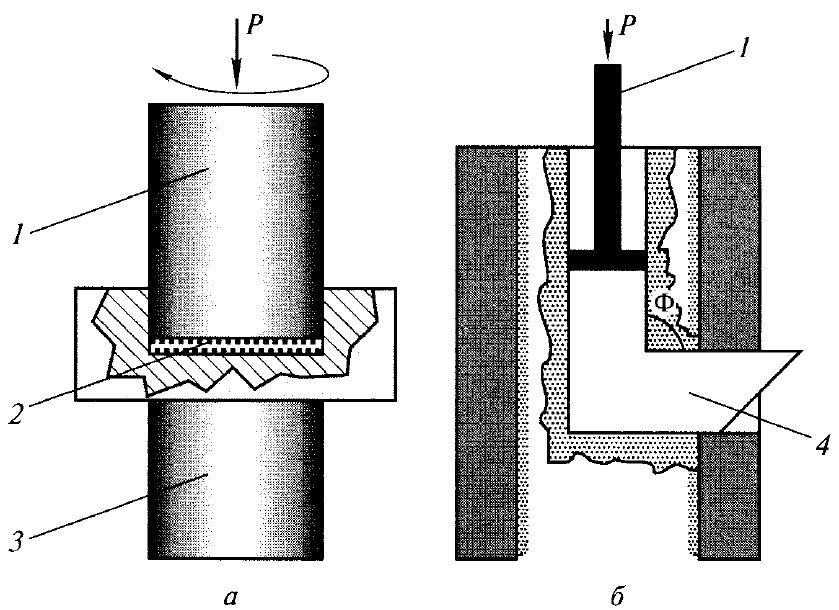

Метод кручения при высоком давлении основан на принципе накова-

лен Бриджмена, в которых образец помещается между бойками и сжима-

ется под приложенным давлением в несколько ГПа (рис. 6.5а). Нижний

боек вращается, и силы поверхностного трения заставляют образец де-

формироваться сдвигом. Образец имеет геометрическую форму в виде

диска диаметром 10 – 20 мм и толщиной 0,2 – 0,5 мм, что обеспечивает

условия гидростатического

сжатия для основного объема материала и вы-

полнение условия неразрушения образца.

Структура материала начинает измельчаться уже после деформации

на пол-оборота образца. Образование ультрамелкозернистой структуры

достигается после деформации в несколько оборотов образца. Средний

размер зерен может достигать 100 – 200 нм и определяется условиями де-

формации – давлением, температурой, скоростью деформации и видом

обрабатываемого

материала.

Метод равноканального углового прессования (рис. 6.5б) обеспечи-

вает получение более крупных размеров деталей с диаметром до 60 мм и

длиной до 200 мм. Этот метод также основан на использовании деформа-

ции сдвигом. Для этого заготовка многократно продавливается в специ-

альной оснастке через два пересекающихся канала с одинаковыми попе-

речными сечениями. Температура процесса в зависимости от обрабаты-

ваемого материала выбирается комнатной или слегка повышенной.

Важной проблемой является сохранение целостности получаемых

образцов для малопластичных и труднодеформируемых материалов. Ме-

тод позволяет формировать ультрамелкозернистую структуру со средним

размером зерен в диапазоне от 200 до 500 нм [4].

89

Рис. 6.5. Схема методов интенсивной пластической деформации:

а – метод кручения при высоком давлении;

б – метод равноканального углового прессования [4, 24]

Разрабатываются также другие методы интенсивной пластической

деформации, например, всесторонняя ковка и специальная прокатка.

6.4. Тонкопленочные технологии модификации поверхности

Обработка поверхности материалов к настоящему времени пред-

ставляет собой одну из наиболее развивающихся областей науки о мате-

риалах. Методы, связанные с созданием на поверхности материалов, осо-

бенно металлических, модифицированных слоев, достаточно изучены, от-

работаны и широко применяются на практике [5, 30 – 36]. Многие из та-

ких методов или их усовершенствованных вариантов могут рассматри-

ваться

как методы нанотехнологии, так как позволяют создавать нанораз-

мерные и/или наноструктурные слои на поверхности материалов, компо-

зиционные материалы с нанокомпонентами, а в ряде случаев и наномате-

риалы в виде нано- и микроизделий.

Данные методы можно условно подразделить на две большие груп-

пы: технологии, основанные на физических процессах, и технологии,

ос-

нованные на химических процессах. Среди всех наноориентированных

технологий обработки поверхности на сегодняшний день наиболее пер-

спективными являются ионно-вакуумные технологии нанесения покрытий

90

(т.н. PVD и CVD технологии) [25 – 31]. Полученные такими способами

слои отличаются высокой адгезией, а температурное воздействие на мате-

риал, как правило, минимальное. Анализ литературных данных, прове-

денный в работе [31], показал, что размер кристаллитов в пленках, полу-

ченных по технологиям вакуумного нанесения, может достигать 1 – 3 нм.

Рассмотрим подробно некоторые основные варианты реализации на-

ноориентированных

технологий обработки поверхности.

6.4.1. Методы физического осаждения из паровой фазы (PVD)

Данная группа методов часто обозначается английской аббревиату-

рой PVD (Physical Vapour Deposition). Эта группа методов объединена

общей схемой нанесения покрытия и использованием вакуума. Сначала

материал для покрытия переводится из конденсированного состояния в

состояние пара, затем проводится его транспортировка к подложке (мате-

риалу на который наносится покрытие), где происходит осаждение мате-

риала покрытия из паровой фазы

и формирование покрытия. Использова-

ние вакуума облегчает перевод материала в паровую фазу.

Применение PVD методов для получения пленок, покрытий, позво-

ляет: получать очень равномерные поверхностные слои толщиной от < 1

нм до 200 мкм с очень хорошей воспроизводимостью свойств; покрывать

поверхности (магнетронный метод) практически неограниченной длины;

осуществлять селективное нанесение на выбранные участки; получать

многослойные покрытия со слоями разной толщины и из разных материа-

лов; формировать состав, структуру

и свойства слоев путем варьирования

технологических параметров нанесения; минимально загрязнять окру-

жающую среду. К недостаткам этой группы методов можно отнести:

сложность и большую стоимость технологического и контрольного обо-

рудования; необходимость очень высокой квалификации обслуживающе-

го персонала; сравнительно низкую производительность, сложность раз-

работки технологического режима для конкретного случая получения по-

крытия,

особенно для получения покрытий из соединений при выдержи-

вании большой точности химического состава; необходимость специаль-

ной подготовки покрываемых поверхностей.

Термическое испарение. Метод термического испарения основан в

нагреве исходных материалов с помощью какого-либо источника энергии

(резистивный нагрев, электронный луч, электрический разряд и т.п.) до

температуры испарения, а также испарении и конденсации паров на по-

верхности твердого тела в виде тонких пленок и покрытий [27].

В результате испарения или сублимации вещество переходит

в паро-

вую фазу. Пар, находящийся в термодинамическом равновесии с жидко-

стью или твердым телом, называется насыщенным. Испарение обусловле-

но тем, что кинетическая энергия молекул или атомов в поверхностном

91