Арсеньев Л.В., Тырышкин В.Г. Комбинированные установки с газовыми турбинами

Подождите немного. Документ загружается.

Сжигание

высокосерннстых

мазутов в топках парогенераторов

паротурбинных блоков приводило к снижению надежности энерго-

оборудовання

и повышенным выбросам вредных соединений серы

(в основном, сернистого ангидрида) с продуктами сгорания, что

требовало значительных дополнительных вложений (до

30—40

%

от стоимости основного энергооборудования) в соответствующие

сероочистительные установки для доведения концентрации выб-

росов сернистого ангидрида в атмосферу до значений, допустимых

действующими санитарными нормами Создались благоприятные

предпосылки для разработки эффективных методов и технологи-

ческих установок получения «чистого» энергетического топлива

путем предварительной

газификации сернистых

мазутов с последующей

очисткой генерируемого

газа от серы и твердых

фракций (золы и углерода)

В нашей стране работы

в указанных направлениях

проводились в Институте

высоких температур АН

СССР (ИВТ) совместно с

рядом других организаций:

ВНИИНП, НИИгаз, ИГИ,

Щекинским химкомбина-

том.

Более полную разработку с рекомендациями по их практиче-

скому внедрению получили методы высокотемпературной газифи-

кации сернистых мазутов при температуре 1573 К при расходах

воздуха

0,42—0,45

от стехиометрического. В образующемся при

этом газе объемные доли окиси углерода составляют

22—24

%;

водорода

—14—16

%;

остальное

— азот. Его низшая теплота

сгорания равна

4,2—4,4

МДж/м

3

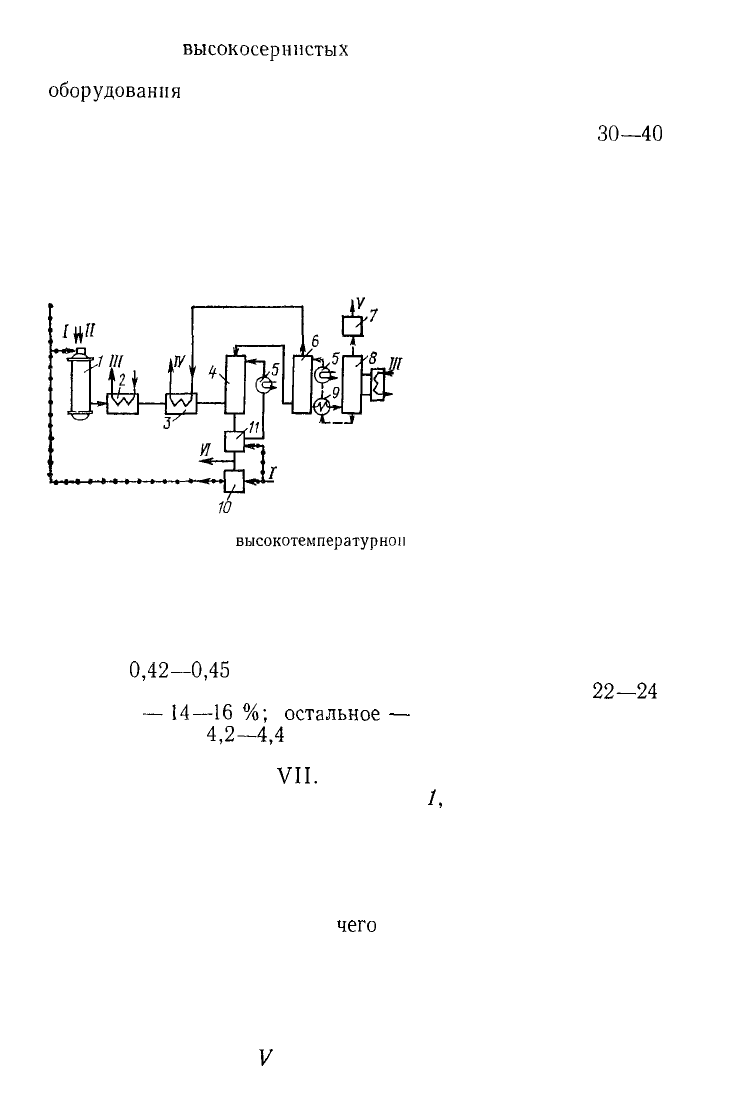

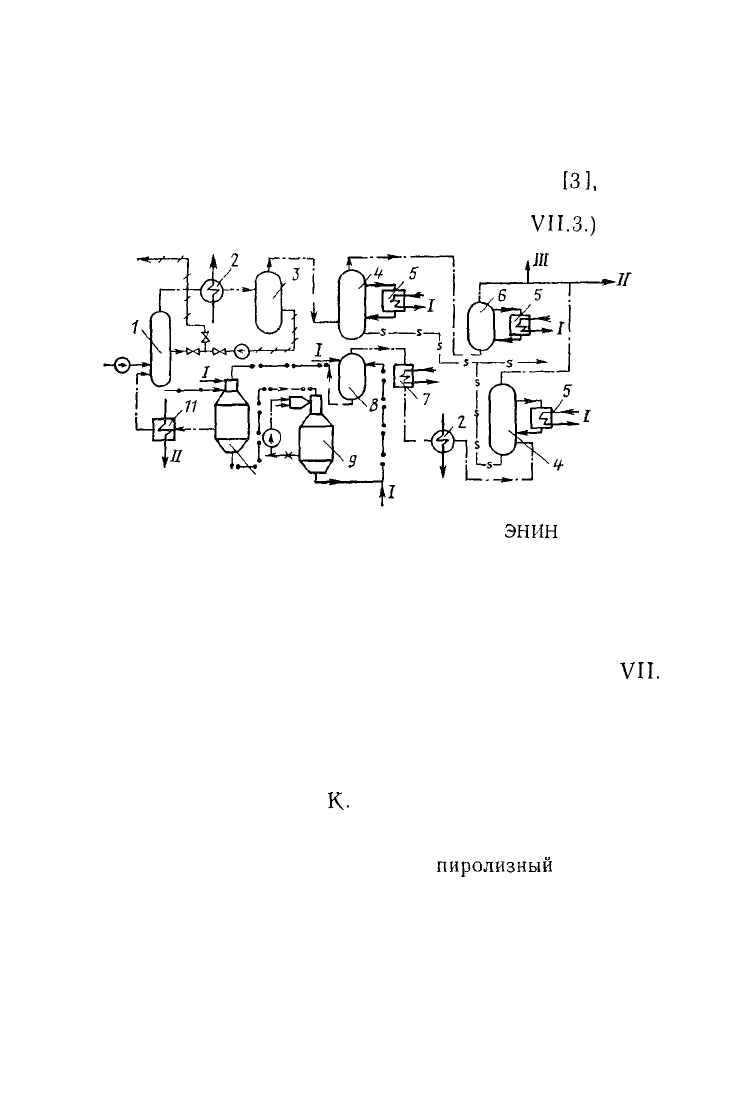

. Схема процесса высокотемпера-

турной газификации сернистых мазутов, разработанная ИВТ

АН, приведена на рис

VII.

12 [39] В соответствии с этой схемой

мазут / и воздух // подаются в реактор /, где топливо подвергается

газификации Образовавшийся генераторный газ сначала охла-

ждается в теплообменнике 2, в котором при этом генерируется

насыщенный водяной пар ///, а затем в теплообменнике 3, где од-

новременно нагревается газ IV, очищенный от серы, золы и сажи.

В аппаратуре 4 происходит очистка газа от золы и сажи посредством

его промывки водой, после

чего

он подается в абсорбционную

установку 6 для поглощения серы Очищенный газ после подо-

грева в теплообменнике 3 подается для сжигания в топочных уст-

ройствах ПТУ или ПГУ

В абсорбционной установке 6 предусмотрена регенерация сор-

бента СаО, при которой получается сероводород, направляемый

на производство серы

У

в специальные установки 7 и 8 с его пред-

232

Рис. VII 12 Схема

высокотемпературно!!

газификации сернистого мазута ИВТ

верительным подогревом в аппарате 9. Сажа, которая вместе с зо-

лой из очистительного устройства 4 извлекается промывочной во-

дой, гранулируется в аппарате 11. После этого она смешивается

с подаваемым топливом в аппарате 10. Гранулированная зола

VI

удаляется из аппарата

11

Очищенная от гранул сажи и золы вода

вновь подается на промывку газа, пройдя предварительно через

охладитель 5.

По описанной схеме в настоящее время создается опытно-

промышленная установка на Дзержинской ТЭЦ применительно

к обеспечению парогенератора

БКЗ

производительностью 420 т/ч

для типового паротурбинного блока Подача воздуха для газифи-

кации в реактор осуществляется компрессором под давлением

0,6

МПа.

В качестве привода компрессора предусмотрена газовая

турбина, использующая в камере сгорания очищенный генератор-

ный газ. Продукты сгорания из газовой турбины подаются в топ-

ку парогенератора Длительная надежная работа газовой турбины,

равно как и поверхностей нагрева парогенератора, на продуктах

сгорания генераторного газа обеспечивается хорошим удалением

серы, ванадия, кальция, магния, хлора и других примесей при

очистке.

Введение устройств для очистки газа и улавливания сажи

связано с дополнительными потерями теплоты и затратами энер-

гии, которые по расчету должны соответственно составить 4 %

расхода топлива, 2800 кВт/ч электроэнергии на 1 т извлекаемой

серы и 11,1 МВт/ч теплоты пара

(р

п

=0,6 МПа), отбираемого

от турбины на регенерацию сорбента [3]. Использование системы

газификации мазутов и очистки генераторного газа связано также

со значительными дополнительными капитальными вложениями

в энергооборудование электростанций и текущими расходами

на их эксплуатацию. Поэтому естественным является стремление

использовать подобные системы в комплексе с более экономичными

комбинированными парогазовыми установками.

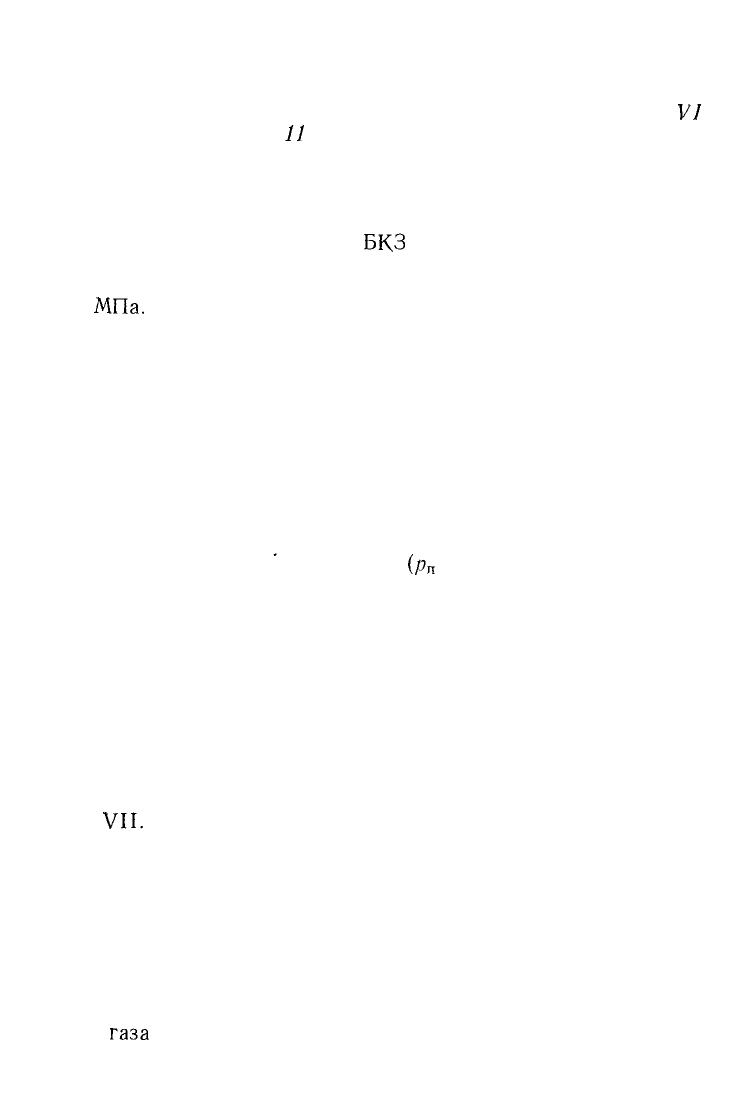

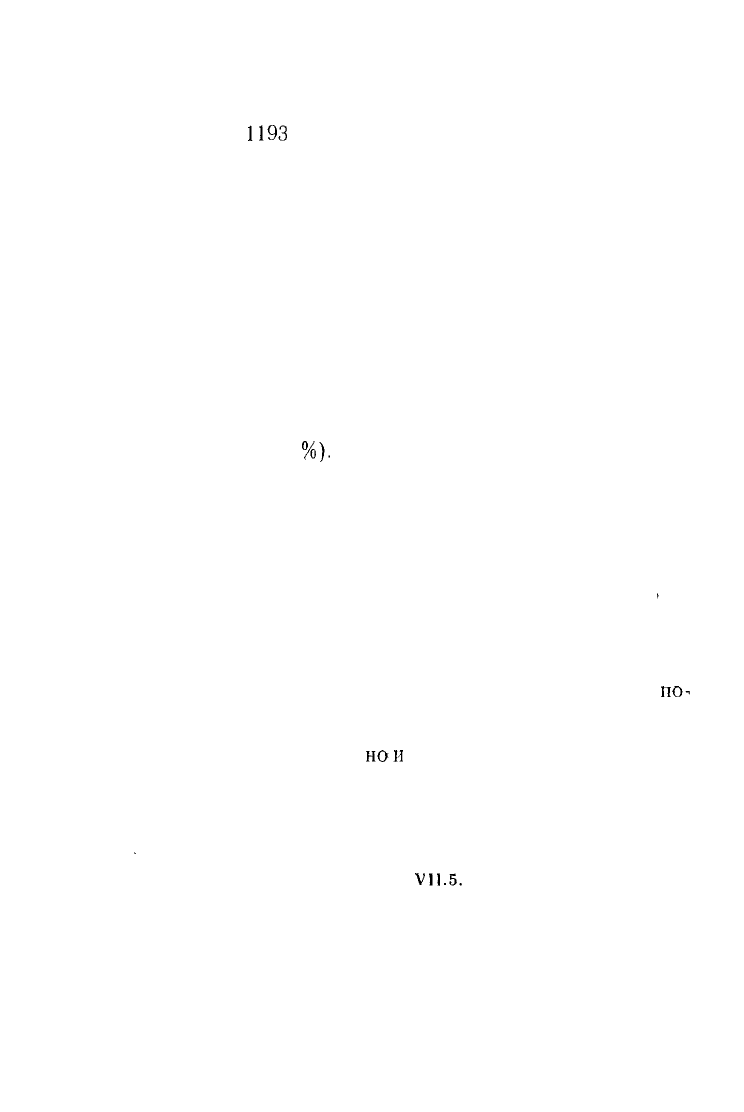

В качестве одного из таких предложений можно привести раз-

работанную в ИВТ теплофикационную парогазовую установку

со смешением потоков газа и водяного пара с низкотемпературной

очисткой продуктов газификации, схема которой представлена на

рис.

VII.

13 [39]. Получаемый путем газификации в газогенерато-

торе 3 газ с температурой 1573 К охлаждается в газоохладителе 4,

где одновременно происходит нагрев питательной воды, подава-

емой в парогенератор, и подогрев очищенного газа в теплообмен-

нике 6, после чего он поступает в систему очистки от золы и сажи 7

и систему сероочистки 8 Очищенный газ после его подогрева пода-

ется в топку высоконапорного парогенератора 9, куда одновре-

менно поступает сжатый воздух из компрессора, приводимого

во вращение от вала, на котором установлены газовая турбина 13,

работающая на смеси продуктов сгорания очищенного генератор-

ного

газа

и водяного пара, поступающего из выхлопов паровых

приводных турбин 2 и 17, а также паровые турбины 15 и 17

233

с промышленным 16 и теплофикационным 14 отборами пара и

электрогенератор 12.

Часть расхода воздуха, выходящего из компрессора 18, отби-

рается для газификации, предварительно пройдя через компрес-

сор 1 с приводом от паровой турбины 2. На выхлопе из газовой

турбины установлен регенератор (парогазовый подогреватель)

питательной воды 10, подаваемой питательным насосом // в бара-

бан высоконапорного парогенератора 5. Подогрев питательной

Рис.

VII.13.

Схема теплофикационной парогазовой установки ИВТ

АН с внутрицикловой газификацией сернистых мазутов:

УПС — установка для получения серы

воды частично производится в газоохладителе генераторного газа

пропусканием через отдельный циркуляционный контур с помощью

насоса //. Поскольку при низкотемпературной очистке продуктов

газификации мазута от золы, сажи и серы возникают значительные

дополнительные потери теплоты и располагаемой работы (из-за

гидравлических сопротивлений в очистительной аппаратуре),

то по своим основным технико-экономическим показателям

энерге-

тические блоки, оборудованные подобной системой, не имеют ощу-

тимых преимуществ по сравнению с системами прямого сжигания

мазута в топках парогенераторов.

За ними остается тем не менее важное положительное каче-

ство, заключающееся в возможности существенного снижения вред-

ных выбросов с продуктами сгорания сернистого ангидрида (более

чем на 90 %) и золы (более чем на 99,8

%),

по сравнению с прямым

сжиганием сернистых мазутов [39]. Положительным свойством

является также и то, что предварительная газификация мазутов,

в том числе и высокосернистых, дает возможность использовать

очищенный генераторный газ в ПГУ и тем самым добиться улуч-

шения экономических показателей энергоблоков. Однако стрем-

ление получить возможно больший экономический выигрыш

делает вполне оправданным разработку и внедрение эффективных

234

Способов очистки продуктов

газификации

при высокой темпера-

туре, т. е. без предварительного достаточно глубокого ох-

лаждения.

Очистка продуктов газификации в этом случае может произво-

диться в циклонных аппаратах специальной конструкции, напри-

мер типа

СК-ЦН-34,

устойчиво работающих при скоростях газа

на входе до

10—11

м/с и начальной запыленности до

30—50

г/м

3

[3]. Среди перспективных методов очистки продуктов газификации

мазута от серы при высоких температурах (до

1173

К) следует от-

метить метод, разработанный в ИГИ и основанный на взаимодей-

ствии образующегося при газификации сероводорода с окислами

различных металлов (кальция, магния, железа, марганца и т. д.),

используемыми в качестве поглотителей [3]. На эффективность

действия сероочистного реагента, которая может достигать

90—

94 %, оказывает влияние содержание сажи в продуктах газифика-

ции на входе в сероочистное устройство, которое не должно пре-

вышать

3—4

г/м

3

.

Применение повышенных давлений рабочего процесса позво-

ляет интенсифицировать процесс сероочистки и повысить эффек-

тивность улавливания серы, вследствие чего подобные системы

могут быть применены в схемах ПГУ, имеющих в своем составе

компрессоры для сжатия воздуха. В качестве примера возможного

использования системы газификации сернистых мазутов с после-

дующей высокотемпературной очисткой генераторного газа от

золы, сажи и серы в составе комбинированной парогазовой уста-

новки можно назвать схему ПГУ [3], в которой продукты гази-

фикации сернистого мазута, осуществляемой в газогенераторе под

избыточным давлением воздуха, создаваемым компрессором,

после его очистки от золы, сажи, серы и пыли подается в топку

низконапорного парогенератора НПГ, предварительно пройдя

через расширительную газовую турбину. Развиваемая турбиной

мощность используется для привода компрессора и электрогене-

ратора. В топку НПГ производится также сброс продуктов сгора-

ния из газовой турбины, работающей в комплексе с воздушным

компрессором и камерой сгорания, в которой сжигается часть

очищенного генераторного газа, выходящего из системы сероочи-

стки. Подобная схема обладает определенным преимуществом по

сравнению с другими схемами ПГУ, например ПГУ с ВПГ. Для

ее реализации может быть применено типовое оборудование па-

роводяного контура, не связанное непосредственно с оборудова-

нием газификации и очистки [3].

Среди перспективных методов комплексной термической пере-

работки сернистых мазутов, имея в виду их использование в схе-

мах паротурбинных и парогазовых блоков, следует прежде всего

отметить метод пиролиза. Если рассмотренный выше метод пред-

варительной газификации мазута в нынешних условиях и для дол-

говременной перспективы развития топливо-энергетического ба-

ланса нашей страны, когда потребление нефти и нефтепродуктов

235

в энергетике должно быть резко сокращено, может рассматри-

ваться лишь как частное решение, то метод пиролиза мазутов сле-

зует считать более универсальным решением.

Основной причиной сказанного является возможность проведе-

ния при пиролизе более глубокой переработки мазутов с получе-

нием кроме топливного генераторного газа широкой номенкла-

туры ценных химических продуктов и материалов

[3],

аналоги-

чно тому, как это имеет место в решении проблемы комплекс-

ного использования низкосортных углей (см. п.

VII.3.)

10

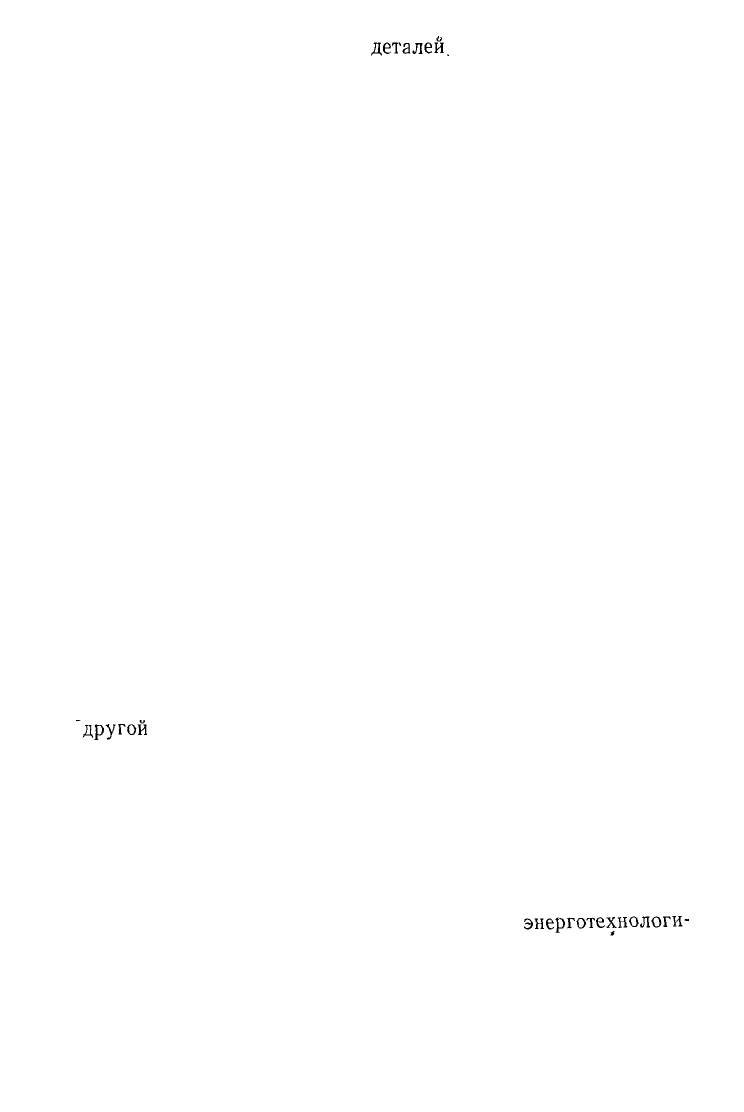

Рис. VII 14. Тепловая схема опытной установки

ЭНИН

для пи-

ролиза мазутов

Технологический процесс пиролиза высокосернистых мазутов,

применительно к его использованию в комплексе с энергоблоком

ТЭС, разработан и прошел проверку на стендовом оборудовании

в ЭНИН [3]. Принципиальная тепловая схема установки для пи-

ролиза высокосернистых мазутов приведена на рис.

VII.

14.

В соответствии с этой схемой в ректификационной колонне /,

куда подаются нагретый мазут и парогазовая смесь, образовав-

шаяся в реакторе (пиролизере) 10 и охлажденная в трубчатом теп-

лообменнике (фиксаторе) 11, происходит промывка этой смеси

мазутом, ее охлаждение и отделение жидких продуктов пиролиза

с температурой кипения 503

К-

Эта жидкая фракция, содержащая

ряд ценных углеводородов (бензола, толуола, нафталина и др.),

направляется для дальнейшей переработки в качестве сырья на

химические предприятия. Оставшиеся

пиролизный

газ, водяные

пары и легкие жидкие фракции выводятся из колонны и после их

охлаждения в теплообменнике 2 подаются в сепаратор 3, где

происходит разделение жидкой и газообразной фракций. Жид-

кие фракции выводятся из схемы и поступают для последующей

химической переработки, а пиролизный газ подается в сероочи-

стительную установку 4 с абсорбированием сероводорода жидким

поглотителем. Регенерация раствора осуществляется путем на-

грева его водяным паром в испарителе 5. После системы сероочи-

стки пиролизный газ поступает в блок отделения бензола 6, а

236

затем подается в технологическую топку // парогенератора или

камеру сгорания ГТУ /// (при работе в схеме ПГУ).

В реакторе 10, куда подается мазут в смеси с горячим твердым

теплоносителем (коксом) и где он быстро нагревается до реакци-

онной температуры

1193

К, происходит процесс пиролиза с разде-

лением на парогазовую смесь и твердый остаток (кокс). После

отделения кокса парогазовая смесь подается в ректификационную

колонну, а кокс направляется в регенератор 9, где нагревается

до температуры 1373 К, одновременно охлаждая продукты сгора-

ния очищенного пиролизного газа, выходящие из технологической

топки регенератора. В схему входит также реактор водяного газа

8, получаемого пропусканием водяного пара / через твердый тепло-

носитель. Водяной газ после очистки в циклоне и охлаждения в га-

зоохладителе 7 поступает в сероочистительную установку 4 и

после отделения серы направляется для сжигания в топку паро-

генератора //. Материальный, тепловой и энергетический балансы

установки ЭНИН для пиролиза мазута свидетельствуют о значи-

тельной доле получаемых в результате пиролиза ценных химиче-

ских продуктов и кокса, а также о сравнительно умеренных по-

терях теплоты (около 4

%).

Технологическая установка пиролиза сернистого мазута орга-

нически удачно сочетается с комбинированными энергетическими

установками с газовыми турбинами [3].

Проектные и расчетные проработки различных схем ПГУ

в сочетании с установками пиролиза мазута показывают, что при

подобном сочетании может быть получена значительная экономия

расчетных затрат как по сравнению с традиционнымн паротурбин-

ными блоками, оборудованными подобными установками, так и

по сравнению с раздельным вариантом производства электроэнер-

гии на ГЭС, а химической продукции — на специализированных

предприятиях. Однако фактический выигрыш от применения

по-

добных комплексных энерготехнологических установок на основе

пиролиза мазута будет, по-видимому, существенно большим, если

учесть не только экономический,

ной

социальный и экологический

аспекты, заключающиеся в возможности перехода на безотходные

энерготехнологические процессы с минимальным отрицательным

воздействием на окружающую среду и оптимальным комплектным

использованием ценных топливных ресурсов нашей страны.

VII.5.

ОСНОВНЫЕ ПРОБЛЕМЫ

ИСПОЛЬЗОВАНИЯ ГАЗОВЫХ ТУРБИН

В КОМБИНИРОВАННЫХ ЭНЕРГОТЕХНОЛОГИЧЕСКИХ УСТАНОВКАХ

Широкое применение газовых турбин в составе энерготехноло-

гических установок различного назначения, а также применение

их в составе энерготехнологических комплексов с ПГУ для ТЭС

на твердом и тяжелом жидком видах топлива обусловлено возмож-

ностью решения ряда важных проблемных задач, основными из

которых являются:

237

а) предотвращение коррозии

деталей,

и узлов газовых турбин

и компрессоров, контактирующих в процессе их эксплуатации

как с рабочими телами технологических процессов, так и с

продуктами сгорания топлива (жидкого или газообразно-

го), используемого в процессах выработки электроэнергии,

промышленной теплоты или соответствующей товарной про-

дукции;

б) предупреждение эрозии проточной части газовых турбин

и компрессоров достаточно крупными частицами твердых фракций,

содержащимися в воздухе, рабочих телах технологических про-

цессов и продуктах сгорания топлива;

в) уменьшение отложения мелких частиц твердых фракций

в проточных частях газовых турбин, компрессоров и в элементах

газовоздушного тракта;

г) обеспечение высокой герметичности корпусных деталей га-

зовых турбин и компрессоров в местах выхода вращающихся ва-

лов, обеспечивающей как предотвращение утечки токсичных ком-

понентов рабочих тел в окружающее пространство, так и контакти-

рование агрессивных сред со смазочным маслом в подшипниках

турбомашин;

д) обеспечение высокой надежности совместной работы газо-

вых турбин, компрессоров и технологического оборудования,

входящего в состав всей технологической цепи в требуемом диа-

пазоне изменения нагрузки, включая пуски и аварийные ре-

жимы.

В связи с изложенными положениями следует отметить, что

повышенное давление и высокие температуры рабочего тела в га-

зовых турбинах и компрессорах энерготехнологических ГТУ,

при наличии в них таких компонентов, как окись углерода, серо-

водород, окислы азота, водород, продукты сгорания тяжелых

углеводородов и т. д., в ряде случаев существенно усложняют

задачи борьбы с указанными выше отрицательными факторами.

С

"другой

стороны, для газовых турбин, включаемых в не-

которые энерготехнологические схемы, создаются более бла-

гоприятные условия работы (в части температурных режимов

и постоянства нагрузки) по сравнению с автономно работающими

стационарными ГТУ (например, для покрытия пиковых на-

грузок).

Наиболее распространенной и разрушительной по своим по-

следствиям является высокотемпературная сернистая коррозия

деталей проточной части газовых турбин, которая усиливается

при использовании газовой турбины в составе

энерготехнологи-

ческих установок или при работе в составе ПГУ на продуктах га-

зификации бурого угля или мазута с высоким исходным содержа-

нием серы. Дело в том, что даже при весьма малом содержании

серы в генераторном газе после его чистки, наличие в составе

этого газа незначительной доли натрия может оказаться достаточ-

ным для возникновения высокотемпературной сернистой корро-

238

зии *. Радикальным методом борьбы с подобной коррозией явля-

ется нанесение соответствующих коррозионно-стойких покрытий

на рабочую поверхность лопаточного аппарата газовой турбины

(например,

платикохромоалюминиевые

диффузионные покрытия,

наносимые последовательно тонким слоем). Основное назначение

таких покрытий заключается в создании на защищаемой поверх-

ности окисной пленки, предотвращающей непосредственный

контакт загрязняющих компонентов (в основном,

Na

?

SO

4

)

с мате-

риалами лопатки. Применение покрытий позволяет увеличить

коррозионную стойкость лопатки в

8

1

—10

раз. Разумеется, ресурс

лопатки с подобным антикоррозионным покрытием существенно

зависит от первоначального загрязнения воздуха и топлива, поэ-

тому требования к степени их очистки должны быть достаточно

жесткими и полностью удовлетворять ГОСТ

21199—75.

В перспективе следует ориентироваться на применение «не-

зависимых» антикоррозионных покрытий лопаток газовых турбин,

которые позволят обеспечить еще более высокую сопротивляемость

высокосернистой коррозии. Указанные покрытия не связаны

с использованием какого-либо химического элемента, входящего

в состав материала лопатки, и поэтому оказывается возможным

увеличить их эффективность за счет лучшего подбора отдельных

компонентов. В энерготехнологических газовых турбинах, рабо-

тающих на продуктах газификации бурого угля и мазута, а также

в металлургической промышленности могут проявляться специфи-

ческие формы коррозии, связанные с наличием в рабочей среде

окиси углерода, сероводорода и водорода.

Так, окись углерода может оказаться агрессивной по отноше-

нию к материалу деталей проточной части

турбины

и газового

тракта, особенно при наличии высоких давлений и температур.

Поэтому для изготовления указанных детелей,

работающих

в среде, содержащей СО, следует использовать высоколегирован-

ные стали с содержанием хрома не менее 10—12 % (например,

нержавеющую сталь марки

12Х18Н10Т

или

08Х21Н6М2Т),

а

такЬке

применять защитные антикоррозионные покрытия.

Действие водорода, который может присутствовать в рабочей

среде газовых турбин, используемых в химической промышлен-

ности, на высоколегированную сталь при повышенных темпера-

турах и давлениях связано с разрушением их карбидной составля-

ющей,

что ухудшает механические свойства стали. Поэтому в ука-

занных случаях следует рекомендовать применение сталей с вы-

ским содержанием хрома, а

так^ке

коррозионно-стойкие покрытия

(например, из хрома и алюминия).

Эрозия лопаточного аппарата компрессоров и турбин нахо-

дится в прямой зависимости от степени очистки засасываемого

* Попадание Na в продукты сгорания, проходящие через проточную часть

газовой

турбины,

возможно как с воздухом, засасываемым компрессором, так

и после «мокрой» очистки генераторного газа в скрубберах и другими путями.

239

атмосферного воздуха, а также рабочего тела, проходящего через

проточную часть газовой турбины (генераторного, доменного и

нитрозных газов после их горячей каталитической очистки и т. д.).

Поэтому наиболее эффективным средством борьбы с возмож-

ной эрозией, которая возникает от воздействия твердых частиц

размером свыше

10—15

мм, является применение двухступенча-

той очистки: сначала в инерционных, а затем в рулонных фильт-

рах из синтетического материала. При таком способе представля-

ется возможным существенно снизить содержание объемных долей

золы, углерода, а также катализатора или футеровки соответству-

ющей технологической аппаратуры, образующих отложения в

проточной части, которые могут привести не только к снижению

полезной мощности и к. п. д. установки, но и к созданию подходя-

щих условий для развития поверхностной коррозии (в присутст-

вии зольных отложений). В качестве возможных, мер борьбы

с отложениями твердых частиц, по аналогии с практикой стацио-

нарного газотурбостроения для энерготехнологических газовых

турбин, в большинстве случаев может применяться периодическая

промывка проточных частей или их очистка мелкодробленой

ореховой скорлупой, плодовой косточкой и т. п. Во всех схемах

использования ГПУ со сбросом в атмосферу или в котел-утили-

затор это вполне возможно.

Обеспечение высокой герметичности места выхода вращаю-

щихся валов турбомашин (компрессоров и газовых турбин) из

их корпусов является обязательным условием их надежной и

безопасной эксплуатации в случаях, когда рабочее тело имеет

в своем составе токсичные компоненты (например, окись или дву-

окись азота, окись углерода, сероводород и т. д.). При этом воз-

никает проблема создания надежных герметичных уплотнений,

функционирующих как в период вращения валов, так и при их

остановке. Наиболее эффективным следует считать в подобных

случаях использование лабиринтных уплотнений, выполненных

по схеме «воздушного затвора», т. е. с подачей уплотняющего чи-

стого воздуха в кольцевую камеру, расположенную посередине

уплотнения, в сочетании с концевым герметичным уплотнением

в виде контактной пары или стояночного уплотнения манжет-

ного типа.

Для турбомашин с диаметром валов в зоне уплотнений до

200—

250 мм могут эффективно применяться уплотнения в виде плаваю-

ющпх графитовых колец. При наличии в утечках рабочей среды

компонентов, взаимодействующих со смазочным маслом подшип-

ников скольжения валов турбомашин, следует применять разви-

тые масляные уплотнения с гидравлическими (воздушными) зат-

ворами, а в особо ответственных случаях переходить на синтети-

ческую (нейтральную) смазку вместо минерального масла или даже

на применение подшипников с газостатической смазкой.

Обеспечению более высокой надежности газовых турбин приме-

нительно к условиям включения их в технологические схемы или

240

энерготехнологические комплексы для ТЭС на бурых углях и ма-

зутах в значительной мере благоприятствует применение наиболее

простых конструктивных схем самих ГТУ. Такими схемами могут

быть простая одновальная ГТУ, ГТУ со свободной силовой

турбиной и разрезным валом без промежуточного охлаждения

процесса сжатия в компрессоре [20] с максимально возможной

унификацией основных их элементов и узлов по отношению к уже

освоенным образцам стационарных ГТУ.

Большое значение имеет также расширение числа параметров

газотурбинной установки, подлежащих подключению к системе

защиты, и ужесточение требований к соответствующим защитам.

Целесообразным следует считать в подобных случаях и обеспече-

ние большего резервирования механизмов и агрегатов с газотур-

бинным приводом.