Ахметов А. Технология и оборудование процессов переработки нефти и газа

Подождите немного. Документ загружается.

301

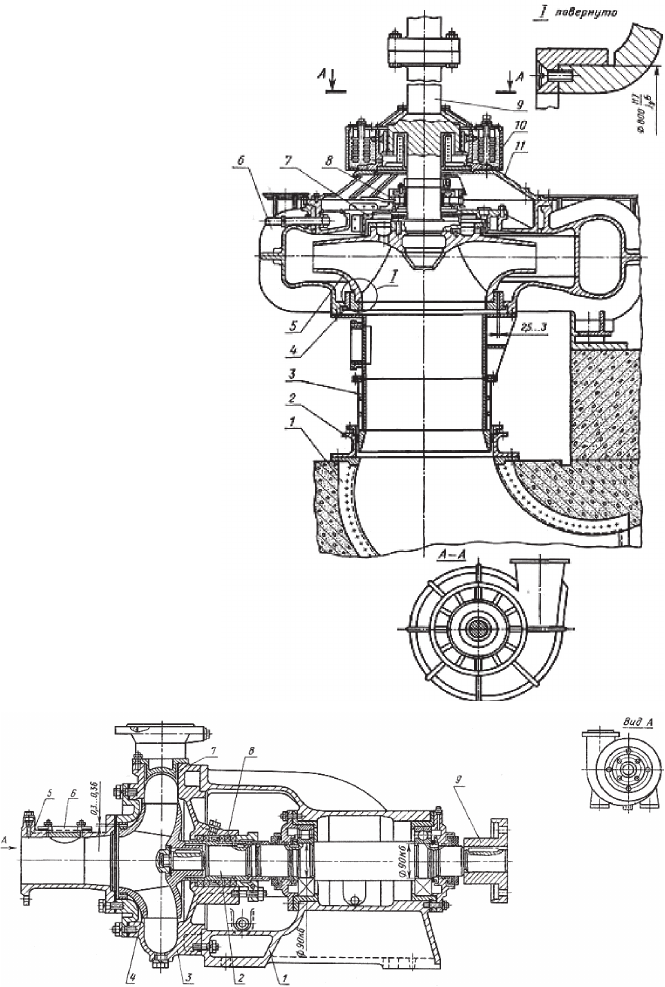

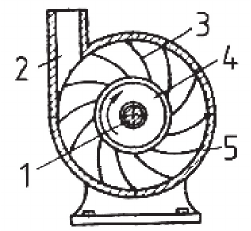

Рис. 2.202. Насос центробежный типа В

(вертикального расположения):

1 — всасывающая полость; 2 — фланец опорный; 3 —

входной патрубок; 4 — крышка; 5 — колесо; 6 — корпус;

7 — кольцо уплотнительное; 8 — гидрозатвор; 9 — вал;

10 — блок уплотнителей; 11 — кожух

Рис. 2.203. Насос фекальный типа ФГ:

1 — корпус; 2 — вал; 3 — улитка; 4 — колесо; 5 — патрубок всасывающий; 6 — окно; 7 — насадка;

8 — уплотнение сальниковое; 9 — полумуфта

302

У консольных насосов рабочее колесо закреплено на конце вала, как

на консоли. Вал не проходит через подводящий канал, который поэтому

имеет наиболее простую форму — прямоосного канала. У насосов двух

-

стороннего всасывания вал проходит через подводящий канал, вслед

-

ствие чего его форма усложняется, приобретает полуспиральный вид.

Кроме того, центробежные насосы подразделяют по разъему корпуса

относительно вала на насосы с осевым и торцевым разъемами.

Осевой разъем корпуса лучше удовлетворяет требованиям строи

-

тельно- эксплуатационной практики, так как обеспечивает уменьшение

размеров машинного зала станций и позволяет выполнять разборку

центробежного насоса без отсоединения его от всасывающего трубо

-

провода.

Насосы вертикального исполнения отличаются от горизонтальных

незначительными размерами площади для установки; поэтому их це

-

лесообразно использовать на насосных станциях с заглубленным ма

-

шинным залом.

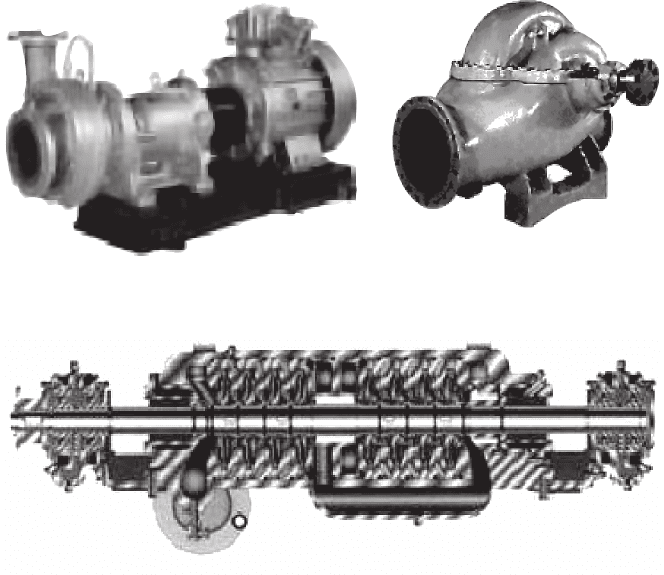

Рис. 2.204. Насос типа К

с односторонним входом жидкости

на колесо

Рис. 2.205. Насос типа Д

с двусторонним входом жидкости

на колесо

Рис. 2.206. Многоступенчатый насос с торцевым разъемом корпуса

303

�

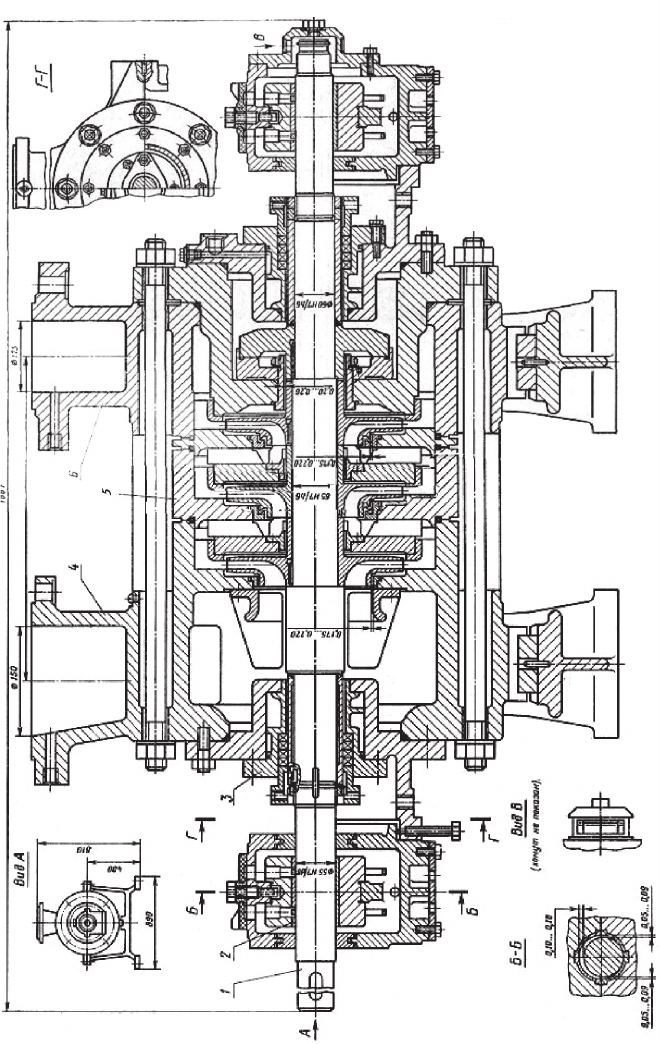

Рис. 2.207. Насос питательный ПЭ 100-53:

1 — вал; 2 — подшипник скольжения;

3 — фланец прижимной; 4 — патрубок

всасывающий; 5 — корпус; 6 — патрубок

напорный

304

Многоступенчатые насосы бывают трех типов:

— многоступенчатые секционные (МС);

— многоступенчатые спиральные, с рабочими колесами односторон

-

него входа (М);

— многоступенчатые спиральные, имеющие первое колесо с двухсто

-

ронним, а остальные – с односторонним входами (МД).

Многоступенчатые насосы применяются для водоснабжения, гид-

ромеханизации, откачки шахтных вод, питания котлов и в других об

-

ластях техники, где требуются большие напоры. В этих насосах вода

проходит последовательно через несколько рабочих колес, смонтиро

-

ванных в одном корпусе.

Напор насоса равен сумме напоров последовательно расположенных

колес, пропускающих один и тот же расход жидкости. Многоступен

-

чатые секционные насосы имеют обозначения ЦНС. Например, мар

-

ка ЦНС 180-212: ЦНС — центробежный секционный насос; подача

Q = 180 м

3

/ч; напор H = 212 м.

Особую группу (специального назначения) горизонтальных центро

-

бежных насосов составляют насосы для перекачки жидкостей, содержа

-

щих взвешенные частицы: фекальные, песковые, землесосы, багерные,

изготавливаемые по типу консольных, и артезианские насосы.

Все центробежные насосы, предусмотренные стандартом, рассчита

-

ны на привод от электродвигателей при непосредственном соединении

упругой муфтой. Однако насосы типа К могут поставляться и со шки

-

вом для ременной передачи.

2.7.4. Устройство и принцип действия центробежных насосов

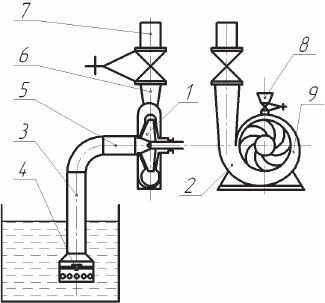

На рис. 2.208 представлено устройство центробежного насоса, со

-

стоящего из рабочего колеса

1, корпуса насоса 2, подводящего кана-

ла

5 (входная часть корпуса от

приемного патрубка насоса до

рабочего колеса), отводящего

канала 9 (часть корпуса, по ко-

торому жидкость, выброшенная

из рабочего колеса, отводится

к напорному патрубку 7).

Рис. 2.208. Устройство центробежного насоса:

1 — рабочее колесо; 2 — корпус, 3 — всасывающий трубопровод; 4 — обрат

-

ный клапан, 5 — подводящий канал; 6, 7 — напорный патрубок, 8 — воронка,

9 — отводящий канал

305

Центробежные насосы обычно распола-

гают выше уровня жидкости в приемном

резервуаре, поэтому насос перед пуском

необходимо заполнить этой жидкостью.

Заливать насос при наличии обратного

клапана 4 с сеткой можно через воронку 8

до полного вытеснения воздуха из всасы

-

вающего трубопровода

3 и корпуса насоса

2. Если нет обратного клапана, то для за-

ливки воды нужно отсасывать воздух из

корпуса насоса (при закрытой задвижке)

специальным вакуумом-насосом.

Центробежный насос (рис. 2.209) со-

стоит из рабочего колеса, снабженного

лопастями и установленного на валу в спиральном корпусе

. Жидкость

в рабочее колесо поступает в осевом направлении

. Под действием цен-

тробежной силы, возникающей при вращении рабочего колеса, жид

-

кость прижимается к стенке корпуса и выталкивается в нагнетатель

-

ное отверстие по касательной

к рабочему колесу. При этом на входе

в насос давление падает, и в рабочее колесо устремляется жидкость

,

находящаяся под более высоким давлением

, например под атмосфер-

ным давлением при выкачивании жидкости из открытого резервуара

.

Наиболее распространены в нефтеперерабатывающей промышлен-

ности насосы типа К

(консольные) Они предназначены для перекачки

воды и других чистых жидкостей

, вязкость и химическая активность

которых близки к показателям воды. Название

«консольный» насос по-

лучил по способу закрепления рабочего колеса на конце вала

, который

на участке от переднего подшипника до колеса работает как консоль

.

Корпус насоса имеет торцовый разъем

. Крепится насос на фундамент-

ной плите совместно с электродвигателем

, с которым имеет непосред-

ственное соединение.

Количество лопастей обычно от шести до восьми

, но для насосов,

предназначенных для перекачки загрязненных жидкостей, число их

уменьшают до двух или четырех

. Этим увеличивают сечение каналов

для прохода взвешенных частиц. Форму и размеры проточной части

колеса определяют расчетом

. При этом учитывают его механическую

прочность и технологичность изготовления.

Зазор между колесом и крышкой должен быть минимальным, но

обеспечивающим свободное

(без трения) вращение колеса. Обычно

его выбирают в пределах

0,4…0,6 мм. С увеличением зазора возрастает

Рис. 2.209. Схема

центробежного насоса

1 — вал; 2 — нагнетательный патру

-

бок; 3 — лопасть; 4 — рабочее колесо;

5 — корпус

306

количество жидкости, перетекающей из

напорной полости во всасывающую под

влиянием разности давлений. Схема та

-

кого перетока показана на рис. 2.210. Та

-

кое перетекание нежелательно, так как оно

снижает КПД насоса.

Колеса изготовляют путем литья, мате

-

риалы для них выбирают с учетом агрессив

-

ности перекачиваемой среды. Большинство

насосов имеют чугунные колеса. Для пере

-

качивания агрессивных сред применяют

колеса из бронзы, нержавеющей стали,

керамики, пластмасс и др. Колеса крупных

насосов, испытывающие большие напряже

-

ния, изготавливают из углеродистой или марганцовистой стали.

Передний диск колеса имеет обточенную цилиндрическую поверх

-

ность, которой он входит в крышку корпуса насоса. В крышке, в свою

очередь, запрессовано уплотнительное кольцо.

2.7.5. Область применения и классификация компрессоров

Компрессором (рис. 2.211)называют машину, осуществляющую по

-

вышение давления газа или пара. Другими словами, компрессор — это

машина для подвода энергии извне к газу или пару и превращения ее

в потенциальную энергию давления газа или пара.

В практической деятельности находит применение термин «ком

-

прессорная машина».

Обычно этот термин используют,

имея в виду, что все компрессорные

машины делятся на собственно ком

-

прессоры (машины, повышающие

давление газа до 0,3 МПа и выше),

нагнетатели (машины, повышающие

давление газа менее чем до 0,3 МПа)

и вакуум-компрессоры или вакуум-

насосы, предназначенные для по

-

вышения давления газа, начиная со

значения давления менее атмосфер

-

ного. Наиболее широкое примене

-

ние компрессорные машины нашли

в холодильных установках.

Рис. 2.210. Схема перетока жидкости

в корпусе насоса:

1 — корпус; 2 — рабочее колесо

Рис. 2.211. Центробежный компрессор MCL

производства «Нуово Пиньоне» (Италия )

307

Все компрессоры могут быть разделены на три группы по способу

их действия, то есть по тому, каким образом энергия передается газу,

и по тому, какие физические явления используются для повышения

давления газа:

— объемные компрессоры;

— динамические компрессоры;

— тепловые компрессоры.

В некоторых типах компрессоров сочетается несколько способов

повышения давления. Так, в термомеханических компрессорах внеш

-

няя энергия подводится к газу в результате механического (объемного)

и теплового воздействия.

Объемные компрессоры повышают давление газа путем уменьшения

замкнутого объема (камеры), содержащего определенное количество

газа, то есть определенное число молекул газа. Уменьшение замкну

-

той полости сопровождается увеличением концентрации молекул

в единице объема. Давление газовой среды на стенку согласно зако

-

нам кинетической теории газов пропорционально суммарной энергии

соударений молекул газа со стенкой. При увеличении числа молекул

в единице объема возрастает число соударений молекул, приходящихся

на единицу площади поверхности стенки, то есть увеличивается дав

-

ление газа.

Наиболее типичным представителем объемных компрессоров яв

-

ляется поршневой.

Центробежные компрессоры

Нагнетатели и компрессоры применяют:

— для получения сжатого воздуха, имеющего силовое назначение (для

пневматического инструмента и бурильных машин, воздушных мо

-

лотов, тормозов и т. д.);

— для обеспечения воздухом или газом производственных процессов

(доменные и бессемеровские нагнетатели и компрессоры, машины

для сжатия коксового, природного, нефтяного и попутного газа);

— для наддува двигателей внутреннего сгорания, в газотурбинных уста

-

новках, для сжатия и перемещения различных газов на химических

заводах, в холодильных установках, для пневматического транспорта.

Перечисленные примеры не исчерпывают области применения цен

-

тробежных компрессорных машин.

В центробежных компрессорных машинах (ЦКМ) или турбоком

-

прессорах (рис. 2.212...2.214) давление газа повышается при непрерыв

-

ном его движении через проточную часть машины в результате работы,

которую совершают лопатки рабочего колеса компрессора.

308

Центробежные ком-

прессоры применяются

для сжатия газов до дав

-

ления 0,8 МПа. По срав

-

нению с поршневыми цен

-

тробежные компрессоры

имеют ряд преимуществ.

Вследствие отсутствия

возвратно-поступатель

-

ного движения частей они

не требуют тяжелого фун

-

дамента; их ротор враща

-

ется с постоянной угловой

скоростью, а движущиеся

детали соприкасаются

с неподвижными деталя

-

ми только в подшипниках,

что позволяет использовать более дешевые быстроходные двигатели.

Центробежные компрессоры более компактны.

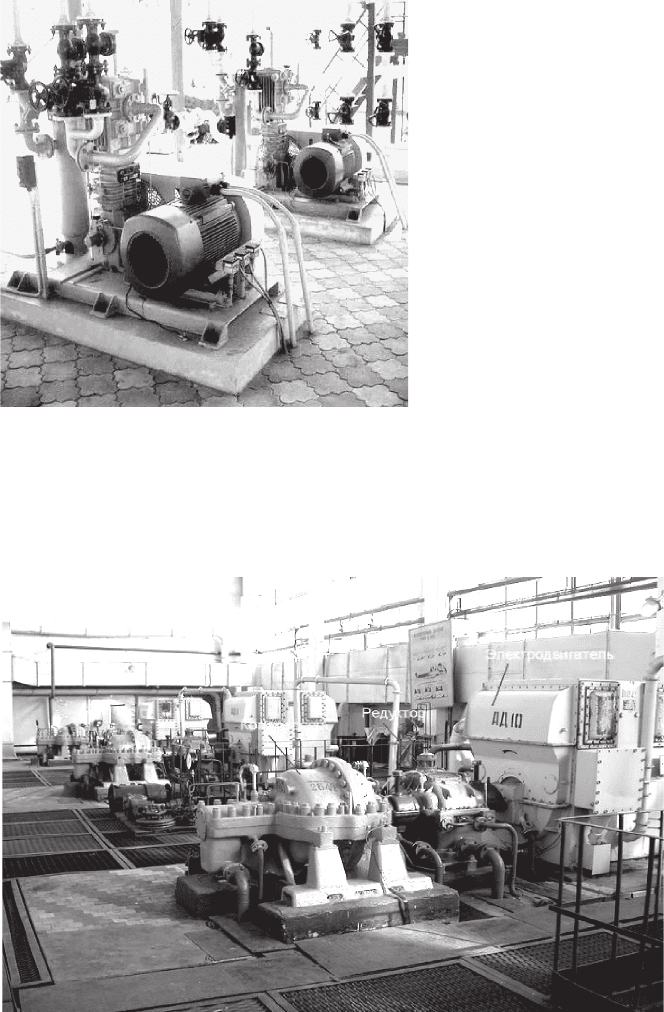

Рис. 2.212. Вид компрессорной установки

Рис. 2.213. Внешний вид компрессорной установки

309

Основной недостаток центробежных компрессоров по сравнению

с поршневыми заключается в том, что степень повышения давления

в одной ступени компрессора зависит от физических свойств газа,

в первую очередь от его плотности. При сжатии легких газов до зна

-

чительных давлений требуется большое число ступеней. Поэтому для

обеспечения требуемой жесткости вала необходимо иметь многокор

-

пусную машину.

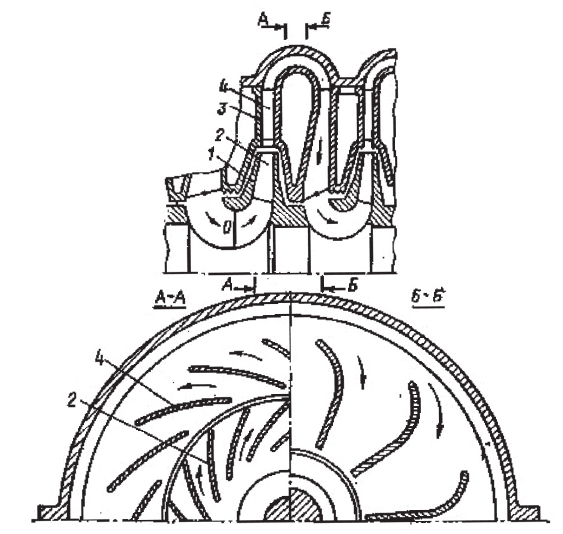

На рис. 2.215 показана в разрезе ступень центробежного компрес

-

сора. Находящемуся между лопатками газу при вращении рабочего

колеса сообщается вращательное движение, в результате чего газ под

действием центробежной силы движется к периферии колеса. Затем газ

попадает в диффузор, площадь которого увеличивается с увеличением

радиуса, скорость частичек газа при этом снижается, а давление возрас

-

тает. Для повышения эффективности работы диффузора по превра

-

щению кинетической энергии в потенциальную служат диффузорные

лопатки, упорядочивающие движение газа.

При вращении рабочего колеса в зонах, расположенных у оси вра

-

щения, давление газа становится меньше, чем во всасывающем трубо

-

проводе, вследствие чего образуется непрерывный поток газа через про

-

точную часть колеса и диффузор. При работе одного колеса и диффу

-

зора, образующих ступень центробежного компрессора, где происходит

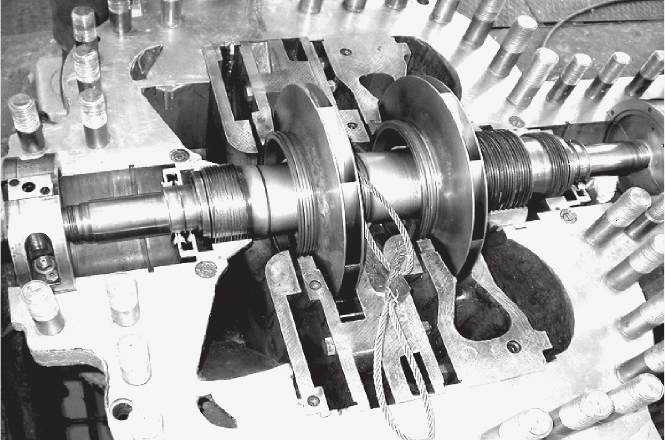

Рис. 2.214. Разборка центробежного турбокомпрессора

310

одноступенчатое сжатие газа, степень сжатия невелика и составляет

не более 1,2. Для получения высокой степени сжатия газа используют

несколько ступеней компрессора. Конструктивно это обеспечивается

установкой на одном валу нескольких рабочих колес, располагаемых

в одном корпусе. В этом случае газ поступает в следующую ступень по

каналам, образованным лопатками направляющего аппарата.

Общая степень сжатия центробежного компрессора определяется

степенью сжатия его отдельных ступеней и определяется отношением

давления на выходе из компрессора к давлению на входе. Известно, что

при сжатии газ нагревается, поэтому при использовании многоступен

-

чатых компрессоров необходимо решить проблему охлаждения. Сущест-

вуют два способа охлаждения: внутренний и внешний. При внешнем

охлаждении газ, прежде чем попадает в следующую ступень, проходит

через холодильник, а при внутреннем охлаждении корпус холодиль

-

ника имеет «рубашку», через которую прокачивается охлаждающаяся

вода. Обычно корпус холодильника представляет собой органически

связанную с кожухом турбокомпрессора часть конструкции.

Рис. 2.215. Схема ступени центробежного компрессора:

1 — рабочее колесо; 2 — лопатки; 3 — кольцевой отвод;4 — диффузорные лопатки