Ахметов А. Технология и оборудование процессов переработки нефти и газа

Подождите немного. Документ загружается.

151

Все трубы подвергаются прямому воздействию газообразной среды,

которая имеет высокую температуру. Этим достигается:

а) уменьшение общей площади теплоотдачи печи, так как количество

тепла, отданного единице площади труб, путем радиации при одина

-

ковой температуре среды (особенно при высоких температурах этой

среды), значительно больше, чем количество тепла, которое можно

передать путем конвекции;

б) хорошая сохранность футеровки за трубчатыми змеевиками, благо

-

даря тому что снижается ее температура, во-первых, за счет прямого

закрытия части ее трубами, во-вторых, за счет отдачи тепла излуче

-

нием футеровкой более холодным трубам.

Обычно нецелесообразно закрывать все стены и свод трубами, так

как этим ограничивается теплоизлучение открытых поверхностей,

а в результате уменьшается общее количество тепла, отдаваемого еди

-

ницей площади труб.

Например, у современных типов кубовых печей отношение эффек

-

тивной открытой поверхности к общей внутренней поверхности печи

колеблется в пределах 0,2…0,5.

Чисто радиационные печи из-за простоты конструкции и большой

тепловой нагрузки труб имеют самые низкие капитальные затраты на

единицу переданного тепла. Однако они не дают возможности исполь

-

зовать тепло продуктов сгорания, как это имеет место y радиационно-

конвективньгх печей. Поэтому радиационные печи работают с меньшей

тепловой эффективностью.

Радиационные печи применяются при нагреве веществ до низких

температур (приблизительно до 300 °С), при небольшом их количестве,

при необходимости использования малоценных дешевых топлив и в тех

случаях, когда особое значение придается низким затратам на сооруже

-

ние печи.

РАДИАЦИОННО-КОНВЕКТИВНЫЕ ПЕЧИ

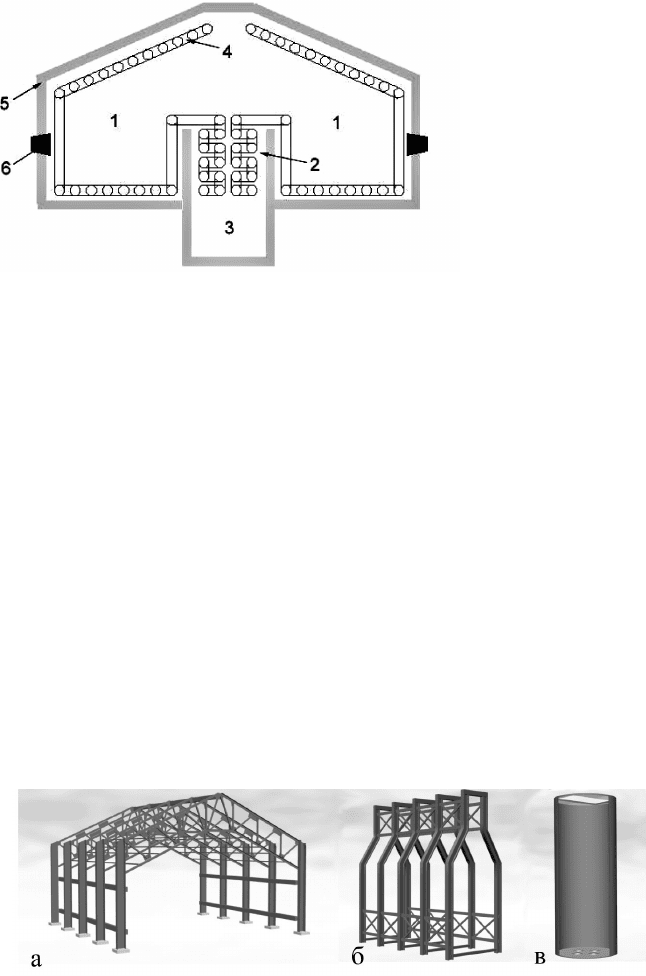

Радиационно-конвективная печь (рис. 2.73) имеет две отделенные

друг от друга секции: радиационную и конвективную.

Большая часть используемого тепла передается в радиационной

секции (обычно 60

…80 % всего использованного тепла), остальное –

в конвективной секции.

Конвективная секция служит для использования физического теп

-

ла продуктов сгорания, выходящих из радиационной секции обычно

с температурой 700

…900 °С, при экономически приемлемой температу-

ре нагрева 350…500 °С (соответственно температуре перегонки).

152

Величина конвективной секции, как правило, подбирается с таким

расчетом, чтобы температура продуктов сгорания, выходящих в боров,

была почти на

150 °С выше, чем температура нагреваемых веществ при

входе в печь. Поэтому тепловая нагрузка труб в конвективной секции

меньше, чем в радиационной

, что обусловлено низким коэффициентом

теплоотдачи со стороны дымовых газов.

С внешней стороны иногда эти трубы снабжаются добавочной по

-

верхностью – поперечными или продольными ребрами, шипами и т

. п.

Почти все печи, эксплуатируемые в настоящее время на нефтепе

-

рерабатывающих заводах, являются радиационно-конвекционными.

В печах такого типа трубные змеевики размещены и в конвекционной

и в радиантной камерах.

По конструктивному оформлению трубчатые печи классифици

-

руются:

— по форме каркаса:

а) коробчатые ширококамерны

е (рис. 2.74а), узкокамерные (рис. 2.74б);

б) цилиндрические(рис. 2.74в);

в) кольцевые;

г) секционные;

Рис. 2.73. Радиационно-конвективная печь:

1 — камера радиации; 2 — камера конвекции; 6 — ды

-

моход; 4 — змеевик; 5 — футеровка;6 — горелочные

устройства

Рис. 2.74. Форма каркаса печи:

а — коробчатой ширококамерной печи; б — коробчатой узкокамерной печи; в —цилиндрической

печи

153

— по числу камер радиации:

а) однокамерные;

б) двухкамерные;

в) многокамерные;

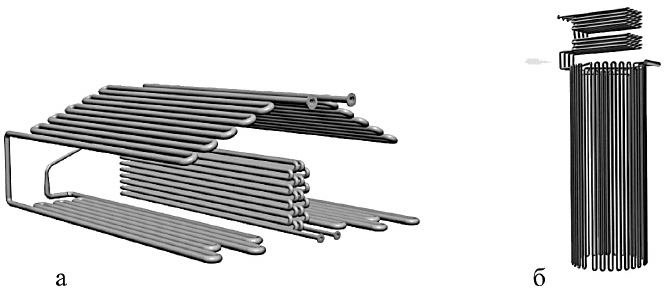

— по расположению трубного змеевика:

а) горизонтальное (рис. 2.75

а);

б) вертикальное (рис. 2.75

б);

— по расположению горелок:

а) боковое;

б) подовое;

— по топливной системе:

а) на жидком топливе (Ж);

б) на газообразном топливе (Г);

в) на жидком и газообразном топливе (Ж+Г);

— по способу сжигания топлива:

а) факельное;

б) беспламенное сжигание;

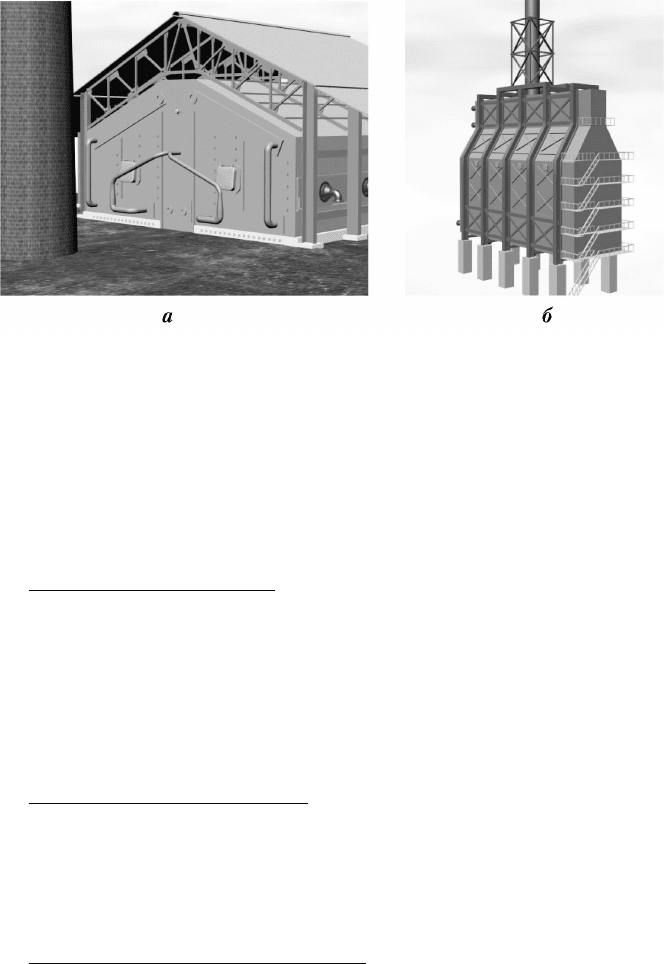

— по расположению дымовой трубы:

а) вне трубчатой печи (рис. 2.76

а);

б) над камерой конвекции (2.76

б);

— по направлению движения дымовых газов:

а) с восходящим потоком газов;

б) с нисходящим потоком газов;

г) с горизонтальным потоком газов.

Рис. 2.75. Расположение трубного змеевика:

а — горизонтальное; б — вертикальное

154

2.4.2. Показатели работы печей

Каждая трубчатая печь характеризуется тремя основными показа-

телями:

— производительностью

,

— полезной тепловой нагрузкой

,

— коэффициентом полезного действия

.

Производительность печи

выражается количеством сырья, нагревае-

мого в трубных змеевиках в единицу времени (обычно в т/сутки).

Она определяет пропускную способность печи

, т. е. количество на-

греваемого сырья, которое прокачивается через змеевики при установ

-

ленных параметрах работы

(температуре сырья на входе в печь и на

выходе из нее, свойствах сырья и т. д.).

Таким образом, для каждой печи производительность является наи

-

более полной ее характеристикой.

Полезная тепловая нагрузка

— это количество тепла, переданного

в печи сырью (МВт, Гкал

/ч). Она зависит от тепловой мощности и раз-

меров печи

. Тепловая нагрузка большинства эксплуатируемых печей

8…16 МВт.

Перспективными являются более мощные печи с тепловой нагруз

-

кой 40…100 МВт и более.

Коэффициент полезного

действия печи характеризует экономич-

ность ее эксплуатации и выражается отношением количества полезно

используемого тепла

Q

пол

к общему количеству тепла Q

общ

, которое вы-

деляется при полном сгорании топлива.

Рис. 2.76. Расположение дымовой трубы:

а — вне трубчатой печи; б — над камерой конвекции

155

Полезно использованным считается тепло, воспринятое всеми на-

греваемыми продуктами (потоками): сырьем, перегреваемым в печи

паром и в некоторых случаях воздухом, нагреваемым в рекуператорах

(воздухоподогревателях).

Значение коэффициента полезного действия зависит от полноты сго

-

рания топлива, а также от потерь тепла через обмуровку печи и с уходя

-

щими в дымовую трубу газами.

Трубчатые печи, эксплуатируемые в настоящее время на нефтепере

-

рабатывающих заводах, имеют КПД в пределах 0,65…0,87.

Повышение коэффициента полезного действия печи за счет более

полного использования тепла дымовых газов возможно до значения,

определяемого их минимальной температурой. Как правило, темпе

-

ратура дымовых газов, покидающих конвекционную камеру, должна

быть выше начальной температуры нагреваемого сырья не менее чем

на 120…180 °С.

Эксплуатационные свойства каждой печи наряду с перечисленными

показателями характеризуются:

— теплонапряженностью поверхности нагрева;

— тепловым напряжением топочного объема;

— гидравлическим режимом в трубном змеевике при установившейся

работе.

От комплекса этих показателей зависят эффективность работы труб

-

чатых печей и срок их службы.

2.4.3. Оборудование трубчатых печей

и особенности его эксплуатации

ТРУБЧАТЫЙ ЗМЕЕВИК

Трубчатый змеевик является наиболее ответственной частью печи.

Его собирают из дорогостоящих горячекатаных бесшовных печных труб.

Применяют бесшовные катаные трубы из углеродистой стали марок

10 и 20 (при температуре до 450°С) и из легированных сталей 15Х5М

и 15Х5ВФ (при температуре до 550 °С). При более высоких темпера-

турах нагрева сырья используют трубы из жаропрочных сталей. Тру

-

бы из углеродистой стали можно применять только в неагрессивных

средах.

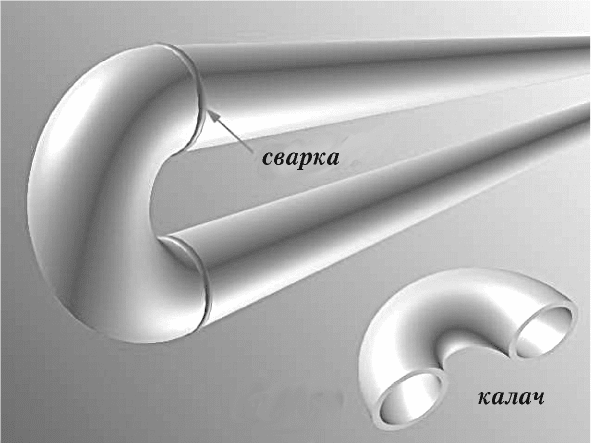

Трубы могут соединяться в змеевики двумя способами:

а) ретурбендами — соединение производится посредством развальцов

-

ки концов труб в гнездах;

156

б) калачами или двойниками – соединение производится посредством

сварки (рис. 2.77).

Змеевик печи может иметь и комбинированное исполнение: в кон

-

векционной камере или на начальном ее участке — сварной, а на всех

остальных участках, испытывающих большую теплонапряженность –

на ретурбендах.

Когда по условиям эксплуатации нет необходимости в системати

-

ческом вскрытии торцов труб (для чистки или ревизии), предпочтение

следует отдавать сварному змеевику, как наиболее простому, компакт

-

ному, дешевому и надежному в работе.

Ретурбенды представляют собой стальные литые или кованые ко

-

роба, соединяющие трубы в змеевик. Направление потока в них изме

-

няется на прямо противоположное.

Существуют угловые ретурбенды, в которых направление движения

потока изменяется под прямым углом. Их применяют при переходе

змеевика из одной камеры в другую или с одного экрана на другой.

Конструкция всех ретурбендов такова, что в случае необходимости

может быть открыт доступ к внутренней поверхности печных труб. Для

этого из гнезд его извлекают конусные пробки, закрывающие короб

и прижимаемые к нему траверсными болтами.

Рис. 2.77. Печной двойник

157

Литой ретурбенд предназначен для соединения двух труб. Он на-

зывается однопоточным в отличие от двухпоточных, в которых со

-

единяются четыре трубы. У литых ретурбендов траверсы вставляются

в проушины корпуса. У кованых ретурбендов траверсы при затяжке

траверсного (нажимного) болта упираются в специальный подково-

образный выступ корпуса. Литые ретурбенды более надежны, компак

-

тны и экономичны, чем кованые, поэтому им отдается предпочтение.

В цилиндрических гнездах ретурбенда под трубы протачивают по

одной или две канавки глубиной 1,5…2 мм для надежности разваль

-

цовочного соединения. При развальцовке концы труб должны быть

отбуртованы. Для того чтобы развальцовка была надежной, гнезда ре

-

турбендов под трубу должны быть тверже материала трубы. Коробка

и все детали ретурбенда подвергаются термообработке.

Расчет ретурбендов производят на усилия, вызываемые давлением

в коробе, и на распорные усилия от пробок, прижимаемых к корпусным

гнездам. Осевое усилие, возникающее в болте, определяют по моменту,

создаваемому рабочим (при ручной затяжке) или гайковертом в момент

завершения затяжки.

Печные трубы работают в трудных условиях; они подвержены дву

-

стороннему воздействию высоких температур: изнутри — от нагре

-

ваемого сырья и снаружи – от дымовых газов и излучающих поверх-

ностей.

Внутренние поверхности труб подвержены коррозионному и эрози

-

онному износам. Наибольшая коррозия наблюдается при переработке

сернистых нефтей, а также нефтей, содержащих хлористые соли.

Эрозионный износ обусловлен содержанием в нагреваемом сырье

механических включений и большими скоростями движения среды по

трубам. Особенно интенсивно изнашиваются концы труб.

Наружные поверхности труб в процессе эксплуатации подверга

-

ются износу из-за коррозии дымовыми газами, окалинообразования

и прогаров.

Коррозии дымовыми газами подвержены главным образом поверх

-

ности труб первых рядов змеевика конвекционных камер, если темпе

-

ратура сырья на входе в печь ниже

50 °С, т. е. ниже наиболее вероятной

температуры точки росы. При этом дымовые газы, которые непосред

-

ственно соприкасаются с поверхностями труб, охлаждаются, водяной

пар в них конденсируется и, поглощая из газов сернистый ангидрид,

образует агрессивную сернистую кислоту.

Окалинообразование является следствием окисления металла труб,

начинающегося с их наружных поверхностей.

158

Под прогарами печных труб принято понимать разрывы их на не-

которых участках. Всякому прогару предшествует образование на трубе

отдулин — местных увеличений диаметра вследствие ползучести ме

-

талла при высоких температурах и давлениях внутри трубы.

Причины износа труб различны и зависят от гидравлической и теп-

лотехнической характеристик режима эксплуатации и технологических

особенностей процесса, учитывающих качество сырья. Величина износа

при этом зависит от качества изготовления и металла труб.

Свойства печных труб должны соответствовать всем эксплуата

-

ционным требованиям. Завод-изготовитель снабжает каждую партию

труб сертификатом, в котором содержатся необходимые данные для

оценки качества металла. Наружная и внутренняя поверхности труб

должны быть гладкими, без повреждений. Глубина рисок на поверх

-

ностях труб не должна превышать 1 мм, а по концам — 0,5 мм.

Отклонения от нормальных размеров труб должны быть в преде

-

лах, допускаемых: по наружному диаметру от 0,5 до 2,25 %; по толщине

стенки ±12,5 %.

В настоящее время применяют печные трубы диаметром 57

…219 мм,

длиной до

18м, толщиной стенки до 15 мм. Диаметр труб определяется

по допустимой скорости сырья на входе в печь

.

На установках AT, ABT, ВТ, где тепловой режим эксплуатации пе

-

чей стабильный и температура нагрева сырья сравнительно невысока,

с учетом коррозионных свойств нефти применяют печные трубы из

углеродистых сталей Сталь

10 и Сталь 20, либо из низколегированных

сталей марок 15

Х5М и 15Х5ВФ. Эти трубы обладают достаточной теп-

лоустойчивостью и не подвергаются интенсивной коррозии. Однако на

установках термического и каталитического крекинга и других установ

-

ках, где протекают процессы, характеризующиеся более высокими тем

-

пературами нагрева и наличием коррозионных агентов, срок службы

печных труб из низколегированных сталей мал (1…3 года). Особенно

быстро выходят из строя участки трубчатого змеевика радиантной сек

-

ции, где откладываются кокс и различные осадки, а также образуется

большое количество сероводорода. Для таких печей ВНИИнефтема

-

шем рекомендованы стали 12

Х8ВФ и Х9М. По теплоустойчивости при

температурах 550 и 600 °С сталь 12Х8ВФ не уступает известным мар-

кам сталей

15Х5М и 15Х5ВФ, а по коррозионной стойкости в горячих

сероводородных средах превосходит их в 2…3 раза.

Для процессов риформинга, гидроочистки и подобных им высо

-

котемпературных процессов, в которых сырье нагревается до 600

°С,

применяют печные трубы из сталей 12

Х18Н9Т и 12Х18Н10Т либо

159

безникелевую сталь 1Х12В2МФ. Последняя обладает более высоки-

ми прочностными свойствами, достаточной пластичностью и ударной

вязкостью.

Использование печных труб из стали

1Х12В2МФ вместо труб из ста-

ли 15

Х5М позволяет увеличить срок службы змеевиков и сократить про-

стой печей при ремонтах. Трубы из сталей 15

Х5М, 15Х5ВФ и 12Х8ВФ

поставляются в отожженном состоянии (конец трубы имеет твердость

не выше НВ 170 для развальцовки ее в ретурбенде при сборке змеевика).

Если эти трубы подвергнуть термообработке — улучшению (стали

15Х5МУ, 15Х5ВФУ, 12Х8ВФУ), то прочность металла повышается на

20…30 % и возрастает срок их службы.

Исследованиями ВНИИнефтемаша показано, что для установок

каталитического риформинга целесообразно применять печные тру

-

бы из стали 12

Х18Н10ТС, которая отличается от стали 12Х18Н10Т

несколько повышенным минимальным соотношением титана и угле

-

рода в состоянии стабилизирующего отжига. Сталь

12Х18Н10ТС ме-

нее склонна к межкристаллитной коррозии при высоких температурах

процессов каталитического риформинга и гидроочистки. Для конвек

-

ционной секции печей этих установок используются печные трубы из

стали 12Х8ВФ.

Перспективна в качестве материала для печных труб сталь Х

9М.

Наличие в ней 9 % хрома и до 1 % молибдена обеспечивает высокую

жаропрочность, которая на

20…25 % выше, чем стали 15Х5М, при рав-

ной пластичности.

Для радиантных секций печи на установках гидрогенизационного

обессеривания дизельного топлива наиболее стойкими против общей

коррозии являются трубы из стали 12

Х18Н10Т. При необходимости

экономии никельсодержащих сталей можно использовать трубы из

сталей 12Х8ВФ, Х9М и 1Х12В2МФ. Следует иметь в виду, что при-

менение этих сталей может неблагоприятно сказаться на производи

-

тельности и эффективности работы установки, так как были случаи вы

-

носа продуктов коррозии металла труб из змеевика на катализатор, что

снижало его активность. Практика подтвердила, что змеевики из стали

15Х5М работают на установках гидрогенизационного обессеривания

свыше шести лет, при этом скорость коррозии достигает 0,8 мм/год.

Однако при такой скорости коррозии образуется значительное количест-

во продуктов, снижающих активность катализатора и требуется более

частая его регенерация. Целесообразность применения более дорогой

стали 12

Х18Н10Т или более дешевых сталей (12Х8ВФ и Х9М) можно

определить технико-экономическим анализом.

160

Алитирование хромистых сталей позволяет значительно расширить

область их применения при повышенных температурах в агрессивных

средах, содержащих сероводород. Коррозионная стойкость алитиро

-

ванных 3%-х хромистых сталей в чистом сероводороде при 500… 550 °С

выше коррозионной стойкости стали 12

Х18Н10Т. Для изготовления

трубчатых змеевиков печей, а также для коммуникационных трубопро

-

водов и пучков трубчатых теплообменников в США и некоторых дру

-

гих странах на установках гидроочистки нефтепродуктов используют

в промышленном или опытном масштабе алитированные трубы из ста

-

ли 15

Х5М взамен труб из дорогой стали типа 18-8. Опыт подтверждает

целесообразность такой замены материала.

Наиболее уязвимы для коррозионного разрушения в этих условиях

сварные швы. Поэтому при конструировании печных змеевиков стре

-

мятся к уменьшению числа сварных соединений, выполняемых после

алитирования. Основную сварку змеевиков обычно проводят до али

-

тирования, а монтажные швы выполняют аустенитными электродами

из стали типа 18-8.

ДЕФЕКТЫ ТРУБЧАТЫХ ЗМЕЕВИКОВ

ПЕЧЕЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ УСТАНОВОК

В практике эксплуатации печей нефтеперерабатывающих заводов

встречаются следующие дефекты трубчатых змеевиков:

— износ труб (особенно на концах) по внутренней поверхности;

— хрупкое разрушение труб;

— местные деформации труб с образованием отдулин вследствие ло

-

кальных перегревов;

— наружное обгорание труб (высокотемпературная коррозия);

— образование сквозных свищей и прогаров в трубах;

— наружная коррозия труб змеевика и дымовых труб печи продуктами

сгорания топлива (низкотемпературная коррозия).

Износ печных труб по внутренней поверхности наиболее часто воз

-

никает в змеевиках печей установок AT, ABT, ВТ (первичная переработ

-

ка нефти), а также установок термокрекинга, гидроочистки, риформин

-

га и других установок (вторичная переработка углеводородного сырья).

По заводским данным, количество замененных печных труб вследствие

износа внутренней поверхности составляет около

25…40 % от общего

числа замененных труб в течение года.

Интенсивность износа внутренней поверхности трубчатого змее

-

вика в основном зависит от агрессивности перерабатываемого сырья.