Абдулин С.Ф. Системы автоматики предприятий стройиндустрии

Подождите немного. Документ загружается.

g

1

g

3.5.4. Автоматическое регулирование вязкости (подвижности)

бетонной смеси

В бетоносмесителях принудительного перемешивания для

регулирования вязкости бетонной смеси можно использовать зависимость

мощности, потребляемой электродвигателем смешивающего механизма,

от водоцементпого соотношения: Р =f (В/Ц).

Наиболее точное математическое описание экспериментальной

зависимости Р =f(B/H) дает кусочно–параболическая аппроксимация, при

которой отдельные участки графика (рис. 3.67, б) заменяются параболами

вида

P = a(x–b)

2

+c, (3.44)

где а – коэффициент, зависящий от выбранного участка кривой; b –

абсцисса вершины аппроксимирующей параболы; с – ордината вершины

аппроксимирующей параболы; х – неизвестное водоцементное

соотношение.

При высокой точности дозирования компонентов водоцементное

соотношение бетонной смеси зависит от влажности заполнителей.

Поэтому для регулирования вязкости бетонной смеси необходимо

корректировать дозу воды в каждом замесе. Это можно осуществлять,

контролируя содержание воды при перемешивании компонентов и

определяя требуемую добавку воды для получения заданного

водоцементного соотношения.

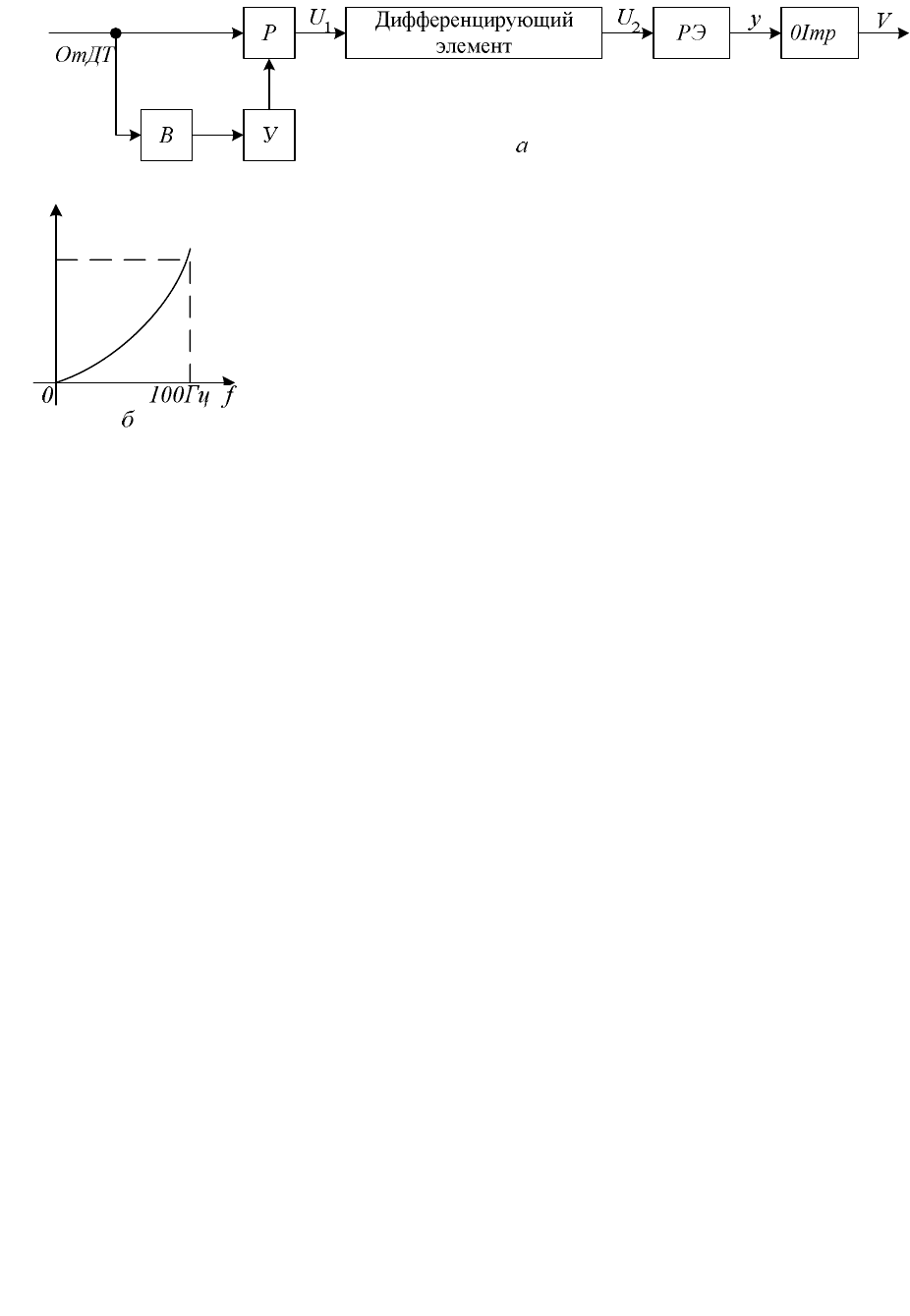

Рис. 3.66. Устройство формирования командного сигнала

по производной от тока двигателя: а–структурная схема;

б–частотная характеристика

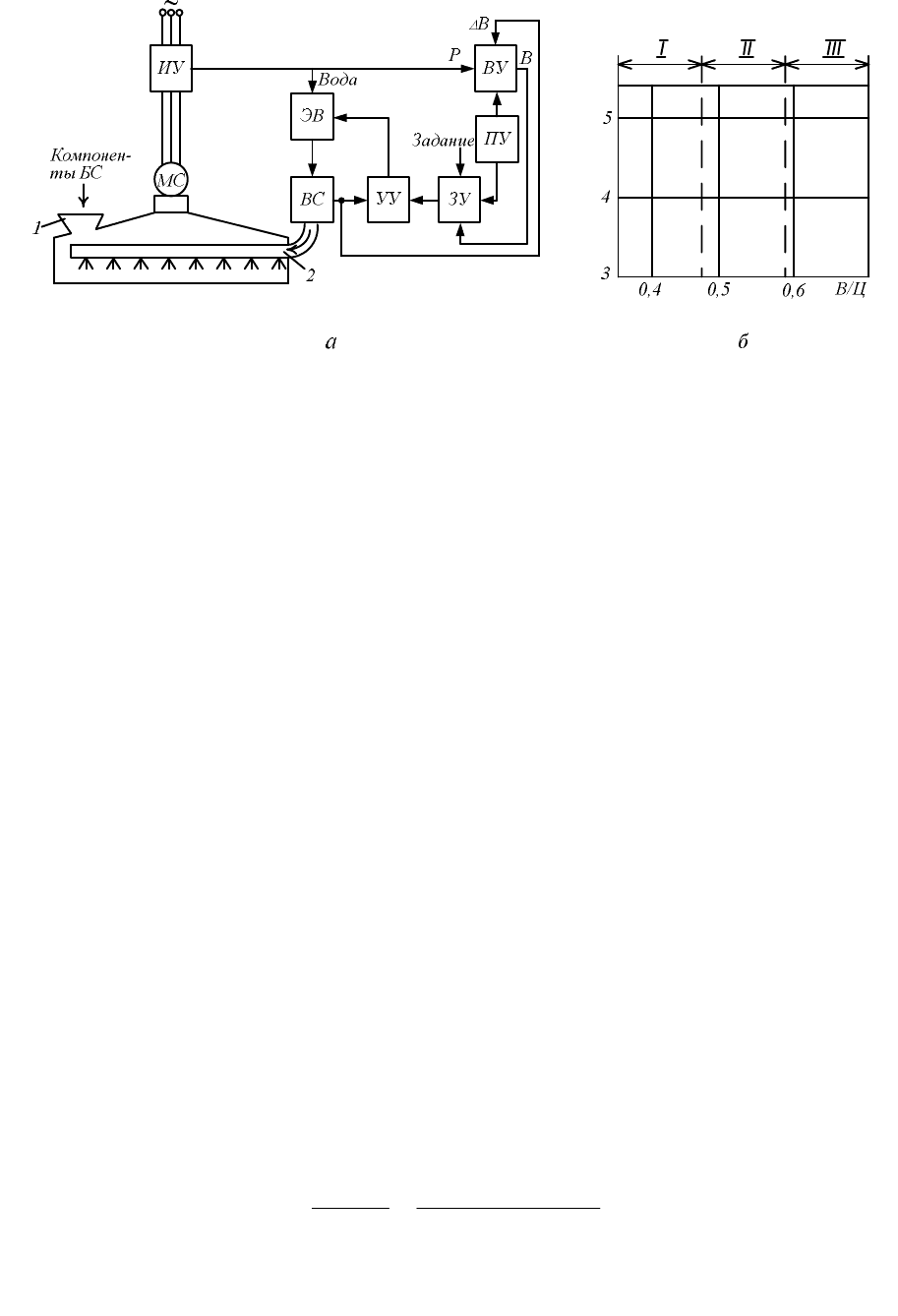

Рис. 3.67. Автоматическое регулирование технической вязкости бетонной смеси: а –

структурная схема устройства регулирования; б – зависимость мощности двигателя

смесителя от водоцементного соотношения

Если измерять мощность, потребляемую электродвигателем

бетоносмесителя при трех различных значениях водоцементного

соотношения, то получается следующая система уравнений:

ï

ï

þ

ï

ï

ý

ü

++-=

++-=

+-=

,

;

;

2

23

2

12

2

1

c)Дba(xP

c)Дba(xP

cb)a(xP

(3.45)

где

1

D

– изменение водоцементного соотношения в период между первым

и вторым измерениями;

2

D – то же в период между первым и третьим

измерениями. Чтобы исключить коэффициент с, из второго и третьего

равенств системы вычитаем первое:

[

]

[ ]

.)(2

;)(2

2213

1112

DD+-=-

D

D

+

-

=

-

bxaPP

bxaPP

(3.46)

Разделив почленно полученные равенства, исключаем коэффициент а:

[

]

[ ]

22

11

13

12

)(2

)

(

2

DD+-

D

D

+

-

=

-

-

bx

b

x

PP

P

P

. (3.47)

Из этого выражения находим

[ ]

.

)()(2

)()(

113212

2

212

2

113

D--D-

D--D-

=-

PPPP

PPPP

bx (3.48)

В данном случае изменения водоцементного соотношения

1

D

и

2

D

обусловлены добавками в бетоносмеситель воды

1

B

D

и

2

B

D

соответственно. Поэтому, подставив в выражение значения величин

В/Ц

x

=

;

Ц

В

/

11

D

D

= и

Ц

В

/

22

D=

D

, после преобразования получим

формулу, определяющую содержание воды в замесе:

[ ]

bЦ.

BPPBPP

BPPBPP

B +

D--D-

D--D-

=

113112

2

212

2

113

)()(2

)()(

Таким образом, измеряя величины P

l

, P

2

, Р

3,

1

B

D

и

2

B

D

, можно

контролировать содержание воды в замесе и корректировать ее дозу для

получения заданного водоцементного соотношения или вязкости бетонной

смеси. Рассмотрим работу системы автоматического регулирования

вязкости бетонной смеси (рис. 3.67, а). При работающем двигателе

смешивающего механизма МС в бетоносмеситель через загрузочную

воронку 1 поступают дозы цемента, песка и щебня. Вода дозируется с

помощью водомерного счетчика ВС, электромагнитного вентиля ЭВ и

управляющего устройства УУ в соответствии с сигналом задающего

устройства ЗУ. Вода подается в смеситель через сливную трубу 2.

В начале цикла в смеситель подается некоторая начальная доза воды и

компоненты предварительно перемешиваются. Затем по команде

программного устройства ПУ в вычислительном устройстве ВУ

запоминается значение потребляемой двигателем МС мощности Р

1

,

которая контролируется измерительным устройством ИУ, и увеличивается

доза воды на величину

1

ВD , что также запоминается в ВУ. Аналогично

последовательно во времени фиксируются значения Р

2

,

2

В

D

, Р

3

и

вычисляется содержание воды В в замесе. В результате сравнения

величины В с заданным значением 3 в ЗУ определяется необходимая

добавка воды ВВ

-

=

D

3

3

для получения бетонной смеси с требуемым

водоцементным соотношением.

3.6. Некоторые передовые технологии автоматизации

(ПТА) на российских бетонных заводах

Несмотря на имеющиеся сложности в развитии экономики РФ, нам

представляется, что новые передовые технологии автоматизации в

строительной индустрии всё же разрабатываются и внедряются. Так,

например, в статье [54] освещались передовые технологии автоматизации с

9 по 11 декабря 2003 года в Москве в Центре международной торговли во

время выставки «Передовые технологии автоматизации 2003» (ПТА-2003).

Рассмотрим некоторые современные разработки, которые используются на

бетонных заводах с передовой технологией автоматизации и приведем их

кратких технико-экономические характеристик.

Организатором выставки стала выставочная компания

«Экспотроника» при официальной поддержке Российского агентства по

системам управления, Российской инженерной академии, Управления по

атомному машиностроению и приборостроению Минатома РФ,

Российского представительства Общества приборостроения, систем и

автоматики (ISA), Координационного совета по проблемам стандартизации

систем промышленной автоматизации.

ПТА-2003 – это ведущая специализированная выставка оборудования

и технологий для АСУ ТП и встраиваемых систем. Главной целью

выставки является демонстрация передовых технических решений в

области промышленной автоматизации, новинок оборудования и

программного обеспечения, а также услуг по разработке и внедрению

автоматизированных систем.

Среди участников ПТА-2003 были крупнейшие российские и за-

рубежные производители оборудования и программных средств для АСУ

ТП, разработчики аппаратуры и комплексных решений автоматизации в

различных отраслях промышленности, производственно-внедренческие

фирмы, поставщики специализированных компьютеров и промышленной

электроники.

Одновременно с выставкой в конференц-зале ЦМТ прошла Все-

российская конференция по АСУ ТП и встраиваемым системам. Вни-

манию слушателей конференции предлагались доклады ведущих

поставщиков оборудования, рассказы о новинках в области программного

обеспечения SCADA и MES, о современных инструментальных средствах

и методах разработки встраиваемых систем контроля и управления.

Датчик динамографа

Датчик углового положения и нагрузки стационарный «ДПН-СТ10»

предназначен для контроля работы скважины со штанговым глубинным

насосом в системах телемеханики (рис. 3.68).

Рис. 3.68 Датчик динамографа

Он служит для сбора данных, используемых при построении

динамограммы (зависимости изменения нагрузки от перемещения

полированного штока станка-качалки), и устанавливается стационарно на

балансире станка-качалки, что не мешает работам по ремонту скважин.

Для построения динамограммы датчик выдает два сигнала:

- положение штока (значение вертикальной координаты

положения);

- нагрузка на шток (значение вертикальной составляющей

растягивающего усилия, действующего на шток).

Достоинства датчика можно свести к следующим характеристикам:

- цифровые методы измерения положений и нагрузки;

- цифровая коррекция дрейфа чувствительных элементов

датчика;

- высокая чувствительность измерения;

- встроенные алгоритмы обработки данных, позволяющие

получить высокую точность измерений;

- возможность установки на значительном удалении от

контроллера;

- легкость установки на станок-качалку;

- компактность и отсутствие разъемных и движущихся частей;

- устойчивость к перепадам температуры;

- низковольтное питание датчика, малая потребляемая

мощность.

Использование датчика в системах телемеханики необходимо для

определения неисправностей насосного оборудования по форме

динамограммы, что позволяет прогнозировать очередность ремонтных и

профилактических работ на скважинах, формировать список аварийных

скважин, оптимизировать работу скважины в целом.

Вычисление дебита по динамограмме с учетом газового фактора

позволяет осуществлять текущий контроль продуктивности скважины без

замеров дебита прямыми методами.

Определение срыва подачи насоса по форме динамограммы разрешает

эксплуатировать малодебитные скважины в оптимальном, экономичном

режиме с остановками на накопление по срыву подачи.

Автоматический расчет фактического суточного дебита скважины с

учетом простоев и остановов помогает иметь четкую информацию по

потерям в добыче и причинам потерь.

Суммирование дебитов и расходов по кустам, бригадам, цехам,

промыслам позволяет автоматически контролировать баланс жидкости, а в

случае отклонений выдавать аварийные сообщения.

Система управления производством

Этим же предприятием была разработана интересная система

управления производством (рис. 3.69) [24]. Применение в качестве

контроллеров с развитыми коммуникационными функциями РС-

совместимых индустриальных компьютеров – это простое, экономичное и

проверенное решение для автоматизации множества производств, не

относящихся к высшим категориям опасности, ПО системы объединяет в

себе среду настройки и среду исполнения, что позволяет оперативно вно-

сить изменения как по ходу пусконаладочных работ, так и в течение всего

срока службы системы.

Рис. 3.69. Комплект устройств системы управления

Простота, удобство и функциональность – вот основные достоинства,

на которых строится предлагаемая АСУ ТП.

Задачи, решаемые системой, сводятся к следующим:

- измерение технологических параметров;

- визуализация процесса с иерархической структурой экранных

форм;

- сигнализация отклонений технологических параметров

посредством визуального и голосового оповещения;

- управление технологическим процессом;

- архивирование и документирование информации;

- информационное обеспечение специалистов;

- защита от несанкционированного доступа.

Рис. 3.70. Общий вид сервера ввода-вывода

«Прозрачность» информации внутри предприятия достигается

использованием открытых технологий и промышленных стандартов при

создании программного обеспечения сбора, обработки, хранения и обмена

данными.

Полный цикл работ от разработки, поставки и монтажа до

пусконаладки и сдачи системы «под ключ» исключает возможность

возникновения спорных вопросов между исполнителем и заказчиком по

поводу неучтенных в контракте работ, доплат, допоставок и т.д.

Центральное звено системы – «сервер ввода-вывода» (рис. 3.70) [24].

Функции «сервера» выполняют один или несколько индустриальных

компьютеров в стоечном исполнении, смонтированных непосредственно в

операторной или щитовой (например, насосной станции) и

предназначенных для непрерывной эксплуатации в промышленных

условиях, т.е. в широком диапазоне температур окружающей среды, при

наличии пыли, вибраций и электромагнитных помех. Вся информация о

состоянии технологического оборудования, сигналы от всех датчиков или

вторичных (нормирующих) преобразователей подключаются либо напря-

мую к компьютеру ввода-вывода, либо через сеть распределенных

контроллеров.

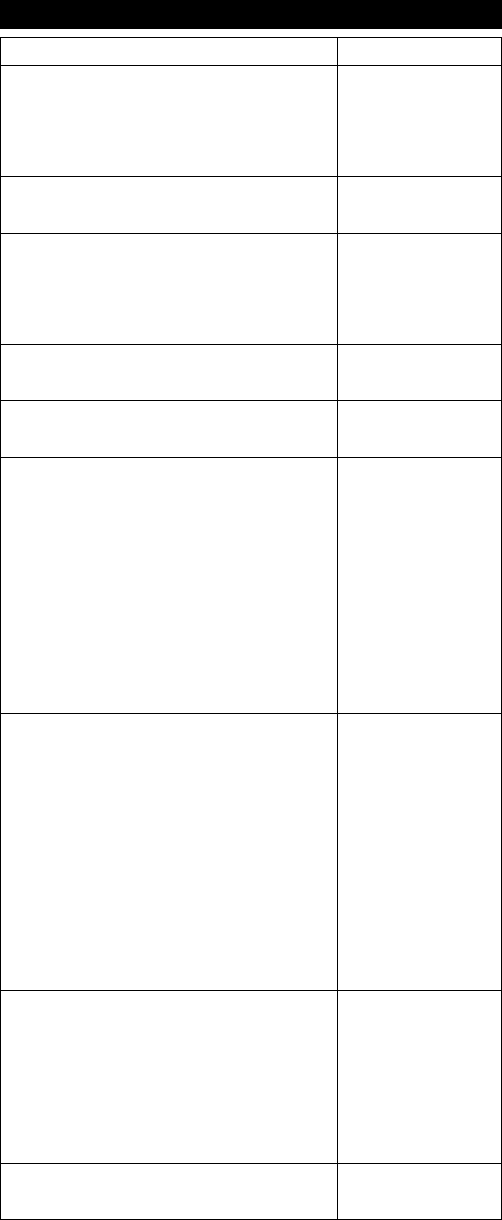

Технические характеристики

Наименование параметра Значение

Количество контролируемых

шлейфов сигнализации

(информационная емкость),

шт.

4

Диапазон рабочих токов ШС,

мА

От 0 до 60

Максимальная скорость

обмена по последовательному

интерфейсу RS–485 ModBus

RTU, кбит/с

115,2

Диапазон напряжений

питания, В

От 18 до 36

Максимальная мощность

потребления, Вт

8

Степень защиты от внешних

воздействий по ГОСТ 14254,

обеспечиваемая оболочкой

сигнализатора в зависимости

от исполнений:

- МС-АП-01-1Р

- МС-АП-01-ВЗ

- МС-АП-01-TS

- МС-АП-01-00

IP 67

IP 66

IP 20

IP 00

Габаритные размеры в

зависимости от исполнения,

не более, мм:

- МС-АП-01-00

- МС-АП-01-1Р

- МС-АП-01-TS

- МС-АП-01-ВЗ

100 x 110 x

351

175 x 180 x

85

75 х 105 х 50

300 х 250 х

70

Масса в зависимости от

исполнения, не более, кг:

- МС-АП-01-00

- МС-АП-01-1Р

- МС-АП-01-TS

- МС-АП-01-

ВЗ

0,2

1,0

0,5

3,0

Рабочий диапазон температур,

о

С

От –20 до

+60

В компьютер устанавливается необходимое количество плат ввода-

вывода унифицированных сигналов, соединенных с терминальными

модулями, которые распределены по монтажным панелям в соседних стой-

ках.

Компьютеры оснащаются гальванически развязанным интерфейсом

промышленной сети Ethernet. С помощью этой сети реализуется общее

пространство обмена данными между компьютерами системы. Физической

средой передачи данных может быть витая двухпроводная или волоконно-

оптическая линия связи.

Визуализация технологического процесса в удобном, интуитивно

понятном графическом виде осуществляется на рабочих станциях

операторов – промышленных компьютерах в настольном исполнении.

Удаленные пользователи корпоративной сети могут просматривать

мнемосхемы с оперативной технологической информацией посредством

обычного Internet Explorer. Программное обеспечение системы следующее:

· основой для написания служит специализированная среда разработки

программного обеспечения АСУ ТП-SCADA-пакет GENESIS32;

· ОРС серверы – драйверы устройств, поддерживающие интерфейс OLE

for Process Control, служат мостом между аппаратным обеспечением ввода-

вывода и любой современной SCADA-системой.

Адресуемый пожарный многоканальный сигнализатор

МС-АП-01

Многоканальный адресуемый пожарный сигнализатор [54]

предназначен для приема сигналов пожарных извещателей (ПИ), их ад-

ресации и передачи информации по последовательному интерфейсу в

составе технических средств пожарной и охранно-пожарной сигнализации,

аппаратуры автоматических систем пожаротушения типа АСПТ «ЭлеСи» и

другого аналогичного оборудования.

Рис. 3.71. Общий вид многоканального сигнализатора МС-АП-01

Сигнализатор может быть выполнен как в обычном исполнении, так и

в корпусе со степенью защиты IP67, со взрывозащитной вида

«Взрывонепроницаемая оболочка» и в корпусе с установкой на монтажный

рельс DIN35.

Все исполнения сигнализатора, выполненные по одной электрической

схеме, обеспечивают одинаковый набор функций и различаются

конструкцией корпуса. Сигнализатор имеет возможность работы со

шлейфом сигнализации (ШС) с нормально разомкнутым (NO) и нормально

замкнутым (NC) состоянием пожарных извещателей в дежурном режиме.

Сигнализатор имеет сертификат соответствия требованиям пожарной

безопасности, свидетельства о взрывозащищенности Госэнергонадзора и

разрешение на применение Госгортехнадзора РФ.

Рис. 3.72. Программный комплекс Allplan

В работе [54] предлагается современный программный комплекс

Allplan рис. 3.72 для профессиональных проектировщиков, руководителей

строительных организаций, производителей материалов, разработчиков

новых строительных технологий с целью комплексной автоматизации

проектно-строительных работ.

Идея, заложенная в разработках компании Nemetschek AG,

заключается в обеспечении документированного сопровождения объекта

строительства на всех этапах его жизненного цикла – от замысла до

утилизации (рис. 3.73) и в создании виртуальной модели объекта

строительства.

Из виртуальной модели может быть получена информация самого

разного назначения – от количества материала и объема работ до