Абдулин С.Ф. Системы автоматики предприятий стройиндустрии

Подождите немного. Документ загружается.

уровня загрузки уменьшает скорость питателя, а верхнего – отключает

двигатель.

Применение фотореле для контроля уровня материала в дробилке

нецелесообразно вследствие большой запыленности. Необходимо

отметить, что регулирование только по уровню не обеспечивает работу

дробилки в режиме оптимальной производительности, так как свойства

материалов различны.

Таким образом, наиболее целесообразным следует признать

применение методов комбинированного регулирования загрузки

дробилки. Регулирование по мощности двигателя дробилки и уровню

материала в пасти дробилки обеспечивает увеличение

производительности дробильного агрегата и исключает возможности

завала. Однако при подаче в дробилку материала с пониженной

твердостью и мелких фракций двигатель дробилки будет работать в

незагруженном режиме, что вызывает значительное увеличение

количества продукции на выходе дробилки, а следовательно, перегрузку и

завал отводящего конвейера. Для предотвращения завала отводящего

конвейера необходим корректирующий сигнал по его загрузке (рис.3.22).

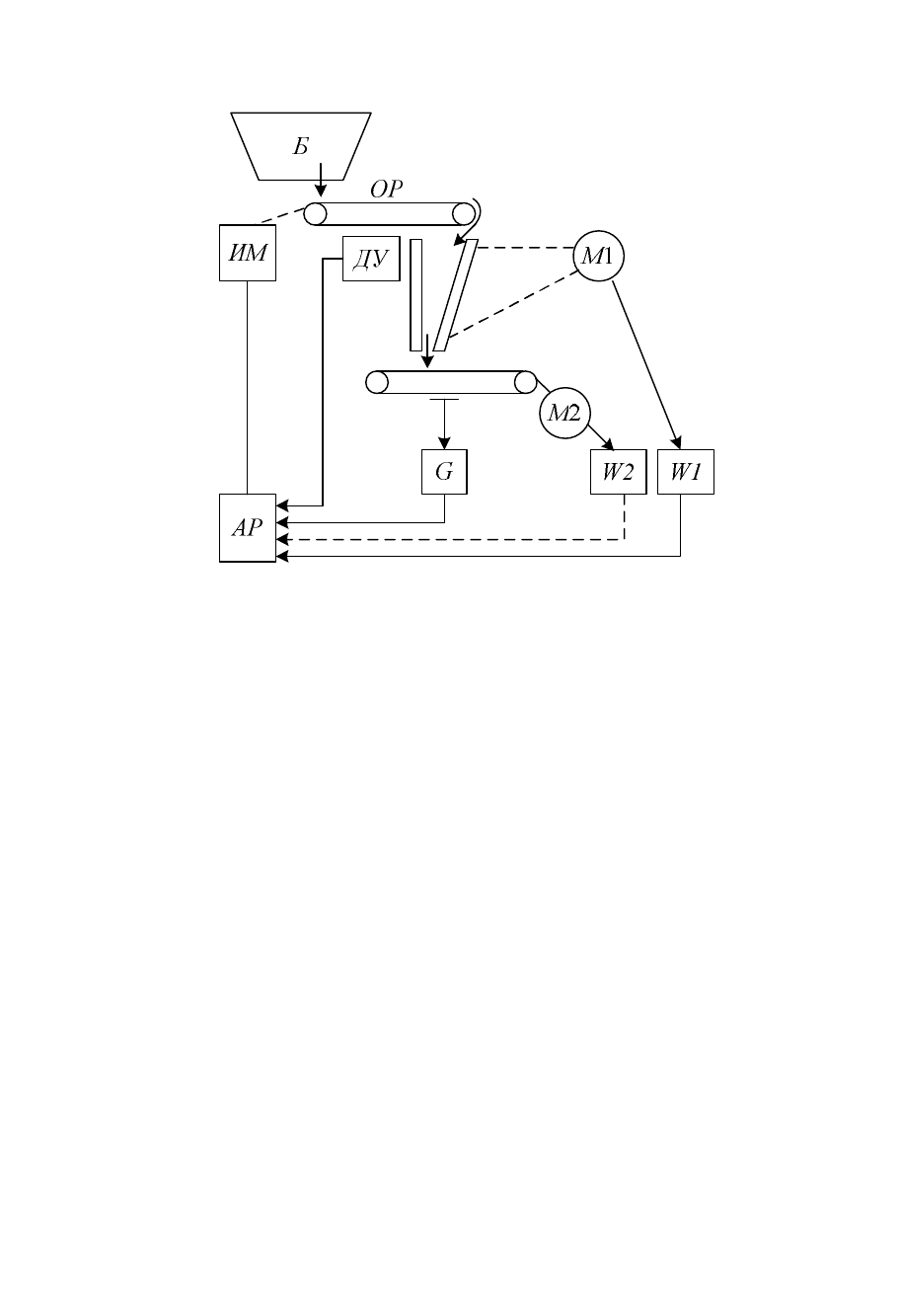

Рис. 3.22. Схема регулирования производительности дробилки с

контролем по мощности дробилки, уровню материала и загрузки

отводящего конвейера

Для этого может быть применен датчик взвешивающего устройства G

или датчик нагрузки двигателя W2 отводящего конвейера. Таким образом,

появляется универсальная комбинированная система автоматического

регулирования по трем параметрам: по мощности привода дробилки W1,

по уровню материала в дробилке ДУ и по мощности привода отводящего

конвейера или по массе материала на нем. Автоматическое регулирование

этих параметров осуществляется изодромными автоматическими

регуляторами.

На рис.3.23 приведена электрическая схема панели автоматического

управления процессом загрузки щековой дробилки. Датчики нагрузки ДН1

и ДН2 предназначены для ввода в систему регулирования сигналов,

пропорциональных нагрузкам приводных электродвигателей дробилки и

расположенного под ней конвейера. Для поддержания определенной

производительности дробилки датчики настраиваются на заданные

значения нагрузок двигателей. Если нагрузка приводов меньше заданной,

то с помощью исполнительных реле РП38 и РП39 подается команда на

включение пластинчатого питателя. Если нагрузка двигателей превышает

установленную, питатель отключается. Привод пластинчатого питателя

имеет два режима управления – местный и автоматический.

Автоматическое включение питателя разрешается, когда нагрузки

приводных двигателей и конвейера не превышают заданных. Отключение

питателя происходит при перегрузке двигателей дробилки конвейера, при

исчезновении материала на питателе, а также при переполнении зева

дробилки. В результате автоматизации дробильных агрегатов их

производительность повышается в среднем на 12–14%, а расход

электроэнергии снижается на 16–17%.

Для управления щековыми дробилками всех типоразмеров

разработано комплексное устройство автоматического управления,

которое позволяет осуществить: автоматическое управление пуском и

остановкой щековой дробилки и ее вспомогательных механизмов с

соблюдением определенной технологической последовательности;

автоматическое регулирование производительности; контроль наличия

«защитной подушки» на пластинчатом питателе, аварийного переполнения

зева дробилки в случае попадания негабаритных размеров материала,

загрузки последующих механизмов; автоматический ввод резервного

маслонасоса системы жидкой смазки; сигнализацию о работе дробилки и

вспомогательных механизмов, а также об аварийном состоянии

технологического оборудования. В зависимости от типоразмеров дробилки

выбирается комплект электрооборудования, состоящий из станций и

пультов управления. Эти станции управления могут быть скомпонованы на

общем щите.

Автомат питания

Датчик нагрузки двигателя

щековой дробилки

Реле контроля перегрузки

двигателя дробилки

Стабилизатор напряжения

Трансформатор

понижающий

Датчик нагрузки двигателя

конвейера

Реле контроля перегрузки

двигателя конвейера

Реле включения питания

Реле включения переполнения

дробилки

Реле контроля низкой

подушки на питателе

Датчик контроля

переполнения щековой дробилки

Датчик контроля низкой

подушки питателя

Реле аварии

Реле отключения питателя

Рис. 3.23. Электрическая схема автоматического управления процессом загрузки

дробилки

3.3.3. Статические и динамические характеристики щековой дробилки

Сложность протекающих процессов в дробильно-сортировочных

установках создает при их изучении значительные трудности. Переход от

изучения микропроцессов (движения отдельных частиц) к макропроцессам

(движение массы частиц), реально протекающим в машинах, позволил

принять ряд допущений и упростить их математическое описание.

Оборудование дробильно-сортировочных предприятий имеет различное

конструктивное исполнение и работает на совершенно различных

принципах. Однако их объединяет общий принцип материального и

энергетического баланса. Принцип материального баланса может быть

выражен общим дифференциальным уравнением

21

QQ

dt

dM

-=

, (3.7)

где M – запас материала в агрегате, т; Q

1

– подводимый к агрегату поток

материала, т/ч; Q

2

– отводимый от агрегата поток материала, т/ч.

Уравнение (3.5) показывает, что в неустановившемся режиме подача

материала уравновешивается отводом, изменением его запаса в агрегате.

Запас материала обусловливает инерционность агрегата. В

установившемся режиме подача материала равна его отводу, и изменения

запаса материала в агрегате не наблюдается.

h

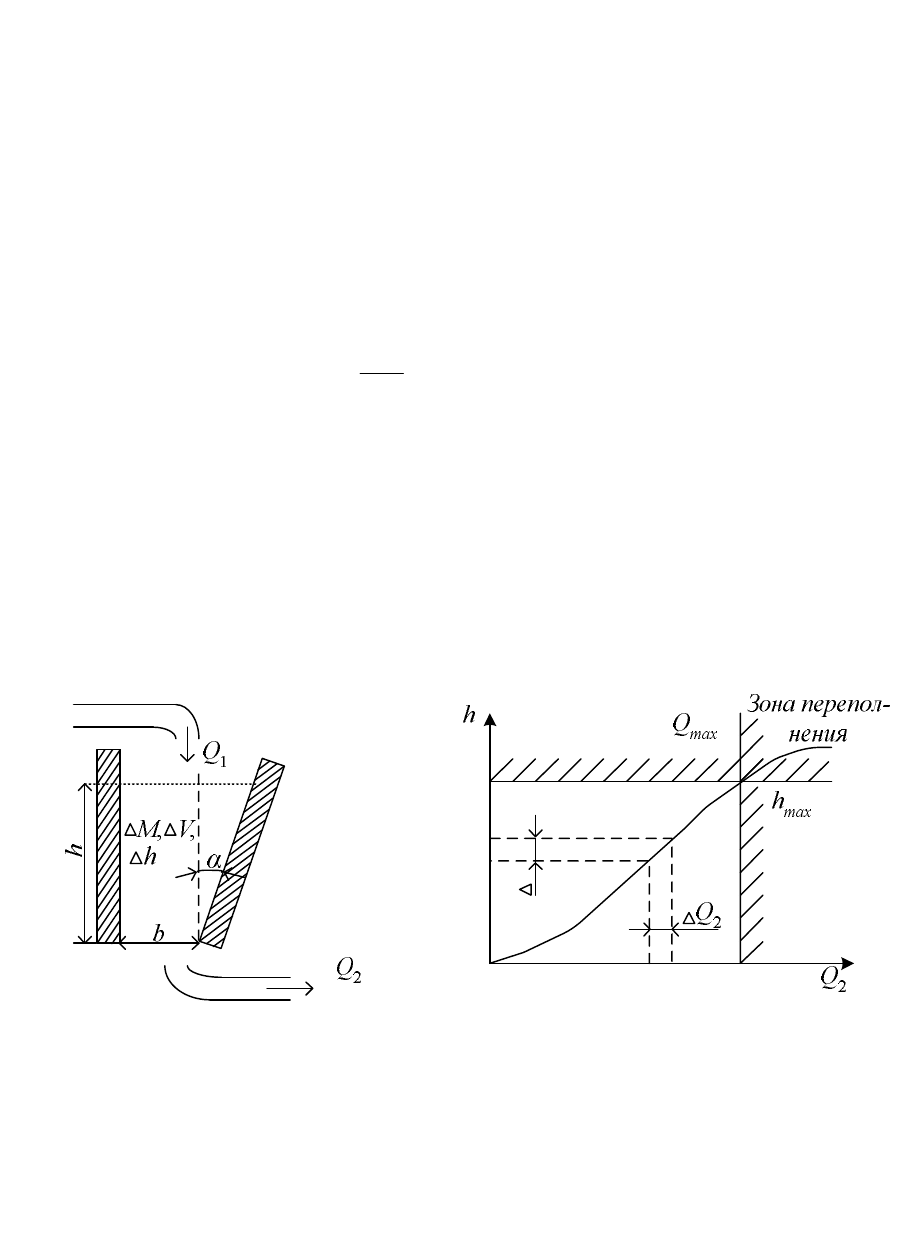

Рис. 3.24. Устройство пасти щековой

дробилки

Рис. 3.25. Статическая характеристика

щековой дробилки

Рассмотрим уравнение материального баланса для щековой дробилки,

схема пасти которой приведена на рис. 3.24.

Дробилка имеет следующие параметры, характеризующие ее

состояние: Q

1

– расход исходного материала, т/ч; Q

2

– расход

измельченного материала, т/ч; h – уровень материала в дробилке, м; M –

запас материала в дробилке, т; ω – частота качания щеки дробилки, 1/с,

обусловливающая производительность дробилки; А – амплитуда качания,

мм, обусловливающая крупность готового продукта.

В процессе работы дробилки параметры Q

1

, Q

2

, h и М могут

изменяться в зависимости от изменения крупности и твердости

материалов. Для упрощения расчетов параметры ω и А в дальнейшем

будем считать неизменными. Уравнение, описывающее процесс в

щековой дробилке, находим из условия материального баланса

Q

1

dt = Q

2

dt + dM. (3.8)

Разделив все члены на dt, получим

12

QQ

dt

dM

=+ . (3.9)

Выражаем параметры М и Q

2

через уровень h и находим объем

материала V в дробилке, считая, что приемная часть имеет форму

усеченной пирамиды:

V =

abhSh +

2

1

, (3.10)

где S – площадь верхнего сечения пасти, м

2

; h – уровень материала в

дробилке, м; а –ширина пасти дробилки, м; b – размер выпускной щели,

м.

Масса материала М в дробилке

М = V

g

, (3.11)

где

g

– плотность материала, т/м

3

.

Площадь верхнего сечения пасти дробилки

S=a(b+ h tg

a

), (3.12)

где

a

– угол наклона подвижной щеки к вертикали, град.

Подставив выражение (3.10) в (3.12), получим

бahabhV tg(2

2

1

2

+= ). (3.13)

На основании (3.11) и (3.13) находим

dt

dh

aahabг

dt

dV

г

dt

dM

)tg( +==

. (3.14)

Расход Q

2

= f(h) является функцией h, но аналитическую зависимость

ее получить не удается. Вид ее статической характеристики, снятой

экспериментально, показан на рис. 3.25. Зависимость Q

2

= f(h) нелинейна и

имеет ограничения по уровню h

max

и производительности Q

2max

при данных

ω и А. Подставив выражения (3.14) и Q

2

(h) в выражение (3.9), получим

12

)()tg( QhQ

dt

dh

бhbгa =++

. (3.15)

Из этого выражения видно, что щековая дробилка описывается

нелинейным дифференциальным уравнением, аналитическое решение

которого затруднено.

Для нахождения переходных процессов

)(tfh

=

и

)(

2

tfQ

=

можно

использовать графоаналитический метод Эйлера. Таким образом, щековая

дробилка ведет себя как устойчивое звено с переменным

самовыравниванием, переходный процесс ее не является

экспоненциальным.

Из приведенного анализа видна необходимость стабилизации уровня

материала в щековой дробилке. При изменении твердости материала

целесообразно стабилизировать его уровень в щековой дробилке. Так,

например, при понижении твердости материала следует увеличить подачу

материала в дробилку.

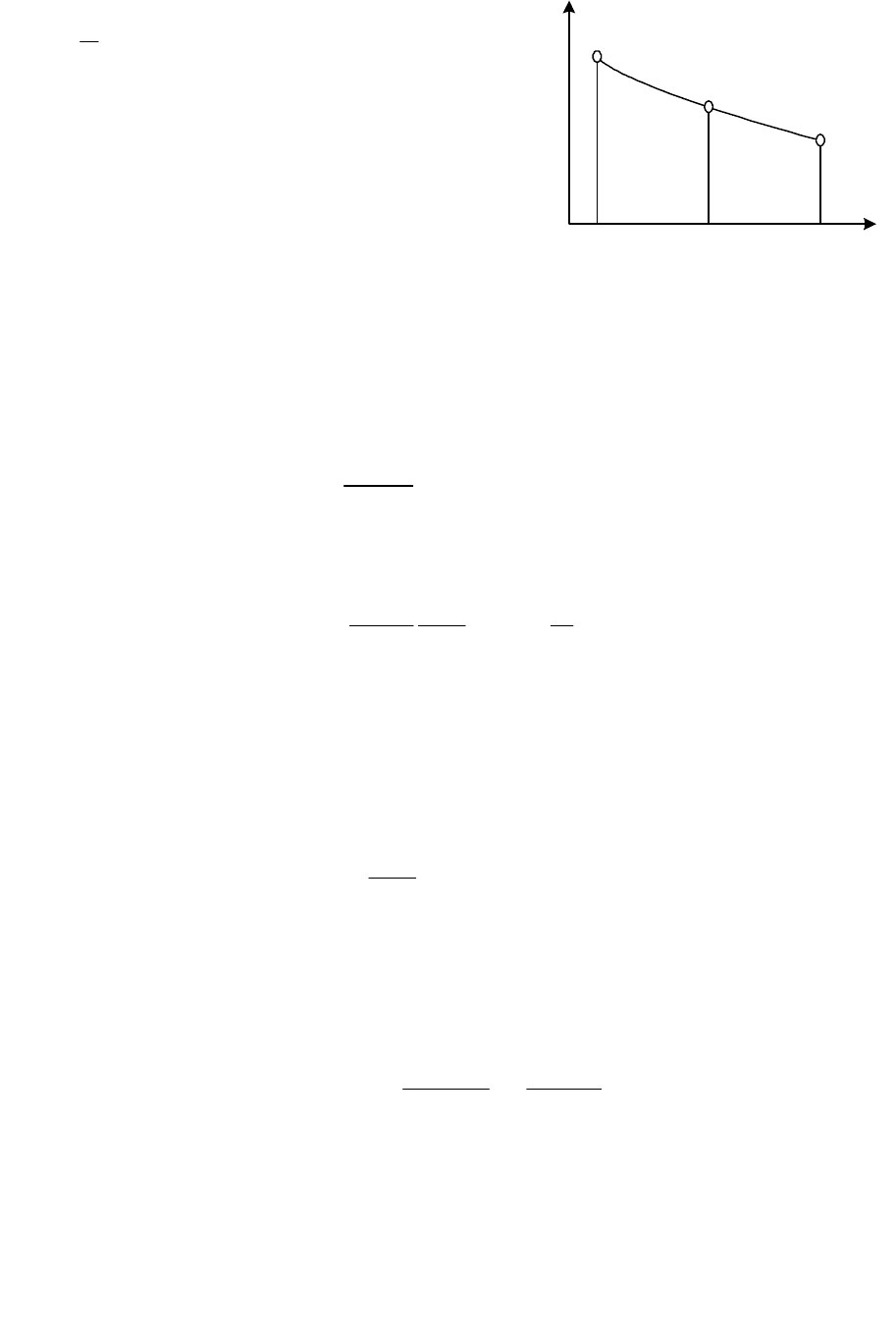

График функции )

(

1

о

f

Q

=

при h = const, приведенный на рис.3.26,

называется регулировочной характеристикой. Здесь

x

–твердость

материала. Так как стабилизация уровня предусматривает малые

отклонения от h

ном

, то нелинейные дифференциальные уравнения

дробилки можно линеаризировать. Для этого выделяем в дробилке

некоторый объем ∆V в окрестности номинального уровня при постоянной

площади S

ном

,т. е.

habhSV

ном

D+D=D

2

1

. (3.16)

На статической характеристике

приращению

D

h/1 соответствует

приращение ∆Q

2

. Так как эти приращения

малы, то зависимости величин в

окрестности данной точки будут

линейными, т.е.

h

m

Q

D

=

D

2

,

где m – коэффициент пропорциональности.

Подставляя полученные выражения в

формулу (3.15), получим

1

Qhm

dt

hd

гS

ном

D=D+

D

.

(3.17)

Разделив все члены уравнения на m, находим

1

1

Q

m

h

dt

hd

m

гS

ном

D=D+

D

. (3.18)

Коэффициент при производной обозначим Т и назовем его

постоянной времени дробилки. Коэффициент при

1

QD обозначим K и

назовем его коэффициентом усиления щековой дробилки.

Введя новые обозначения в выражение (3.18), получим

1

QKh

dt

hd

T D=D+

D

. (3.19)

Уравнение (3.19) является линеаризированным уравнением щековой

дробилки. Выясним физический смысл постоянной времени, для чего

числитель и знаменатель выражения (3.18) умножим на h:

ном

ном

Q

M

mh

hS

T

2

==

g

. (3.20)

Таким образом, постоянная времени является отношением запаса

материала в дробилке к его расходу, т. е. показывает способность

накапливать и расходовать материал.

Произведя в выражении (3.19) преобразование Лапласа при нулевых

начальных условиях, получим передаточную функцию щековой дробилки

Рис.3.26. Характеристика

зависимости загрузки

дробилки от твердости

материала

q

1

x

1

1

+

=

D

D

=

Tp

K

)p(Q

)p(h

)p(W

. (3.21)

Учтя запаздывание, обусловленное пластинчатым питателем перед

дробилкой, получим

1

)(

+

=

-

Tp

Ke

pW

p

t

. (3.22)

Всякое запаздывание в объекте управления ухудшает устойчивость

системы автоматического регулирования. Для исследования системы

автоматического регулирования помимо вида дифференциального

уравнения следует знать численные значения его параметров. В системах

стабилизации при малых отклонениях регулируемых параметров

коэффициенты дифференциальных уравнений могут быть определены

аналитически.

3.3.4. Автоматическая оптимизация дробильно-сортировочных

процессов

Машины, входящие в состав дробильно-сортировочных установок,

имеют экстремальные статические характеристики, что позволяет

оптимизировать технологические процессы.

Благодаря большой производительности машин экономический

эффект от оптимизации может быть значительным. Рассмотрим

оптимизацию дробильно-сортировочного процесса, технологическая схема

которого приведена на рис. 3.27.

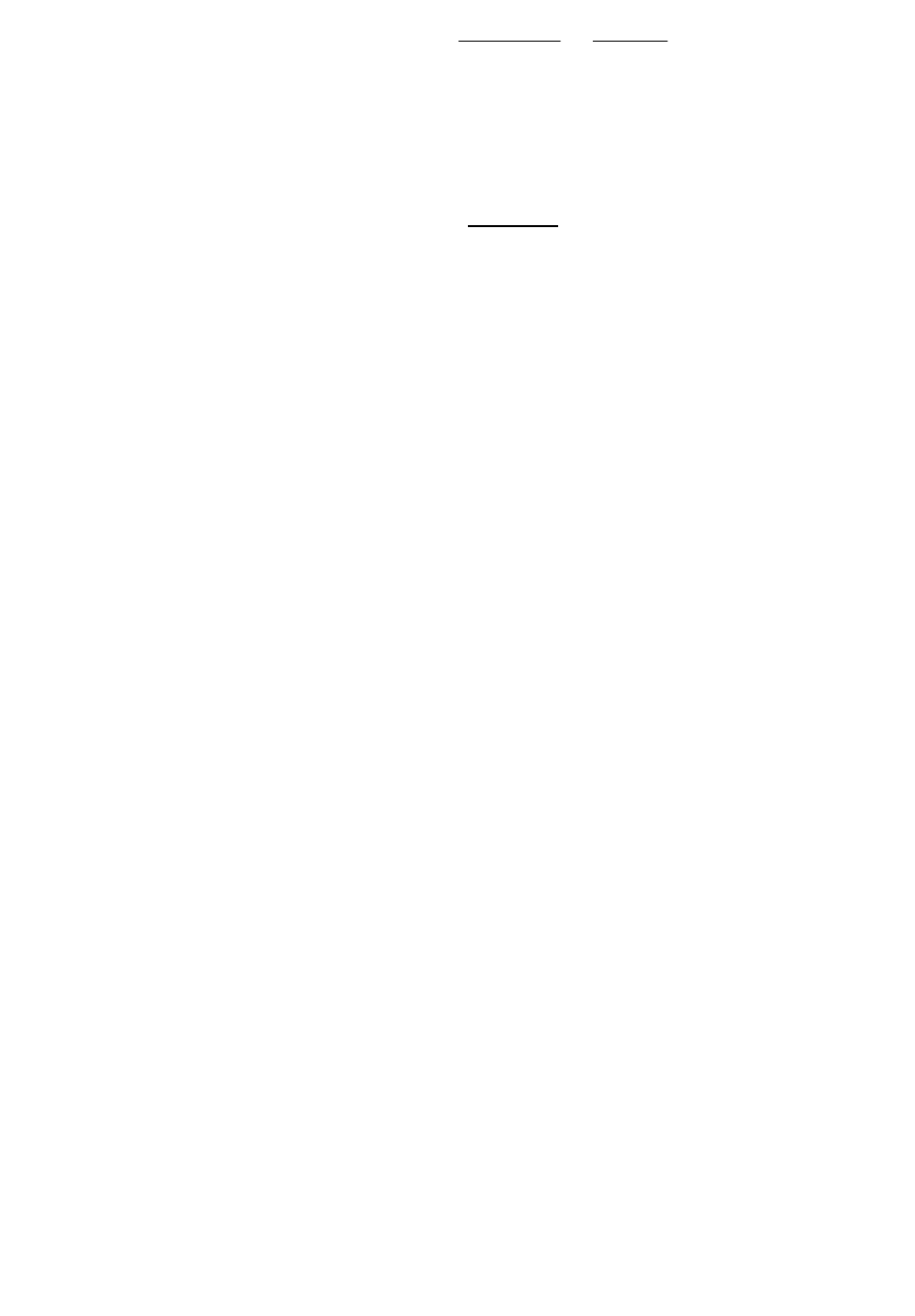

Исходный кусковой материал крупностью 200 мм из бункера 1

питателем 2 подается в щековую дробилку 3, а из нее конвейером 5 на

грохот 6. Мелкий материал из грохота через конвейер 7 поступает в

вагонетку готовой продукции 8. Крупный материал фракцией 40 мм, не

прошедший через грохот, конвейером 4 подается на повторное дробление

в щековую дробилку 3.

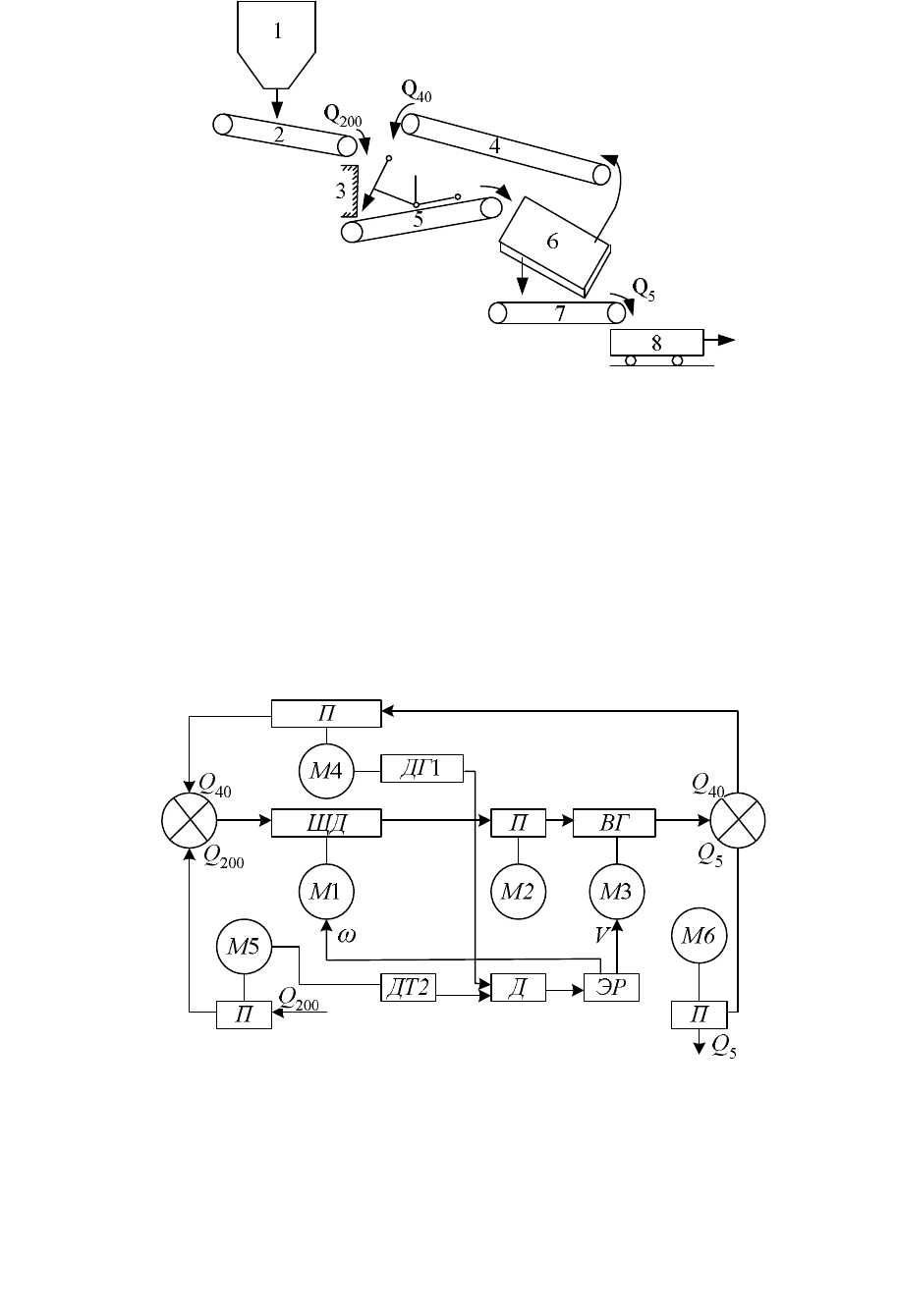

Функциональная схема системы экстремального регулирования

процесса дробления показана на рис. 3.28. Показателем экстремума

является отношение потока материала крупностью 40 мм Q

40

к потоку

исходного материала Q

200

:

E=Q

40

/Q

200

.

Рис. 3.27. Технологическая схема дробильно-сортировочного процесса

Значения потоков Q

200

и Q

40

можно косвенно измерять датчиками ДТ1

и ДТ2 по значениям токов статоров электродвигателей конвейеров М4 и

А15. Тогда величина Е получается в делителе Д.

Экстремальный регулятор ЭР при изменяющихся условиях работы и

состояниях оборудования подбирает частоту вращения вала со щековой

дробилки ЩД и скорость V движения грохота ВГ такими, чтобы значение

показателя экстремума Е было минимальным.

Рис. 3.28. Функциональная схема системы экстремального

регулирования дробильно-сортировочного процесса

Для поиска и поддержания Е на минимуме используется шаговый

экстремальный регулятор ЭР. Первым шагом измеряется ток,

пропорциональный Q

40

, вторым шагом замеряется нагрузка Q

200

, третьим

определяется значение Е. Затем это значение подается в запоминающее

устройство. На следующем шаге осуществляется изменение частоты

вращения щековой дробилки ω. После этого снова повторяются первые

три шага, снова изменяется показатель экстремума Е

i

, но уже при новом

режиме работы щековой дробилки. Это новое значение Е

i+1

на девятом

шаге подается в другую ячейку запоминающего устройства. На десятом

шаге происходит сравнение двух значений показателей экстремума.

Если командное воздействие на изменение было сделано правильно и

Е уменьшилось, то и следующий шаг будет сделан в том же направлении.

Если показатель экстремума Е увеличился, значит, направление

командного воздействия произведено неправильно. В этом случае

воздействие автоматически реверсируется, что приводит к изменению

направления вращения дробилки в другую сторону. В дальнейшем система

совершает колебания около точки экстремума, поддерживая показатель

экстремума минимальным. При изменении условии дробления регулятор

находит другой показатель экстремума. После нахождения экстремума по

параметру ω таким же образом ищут экстремум по параметру

u

.

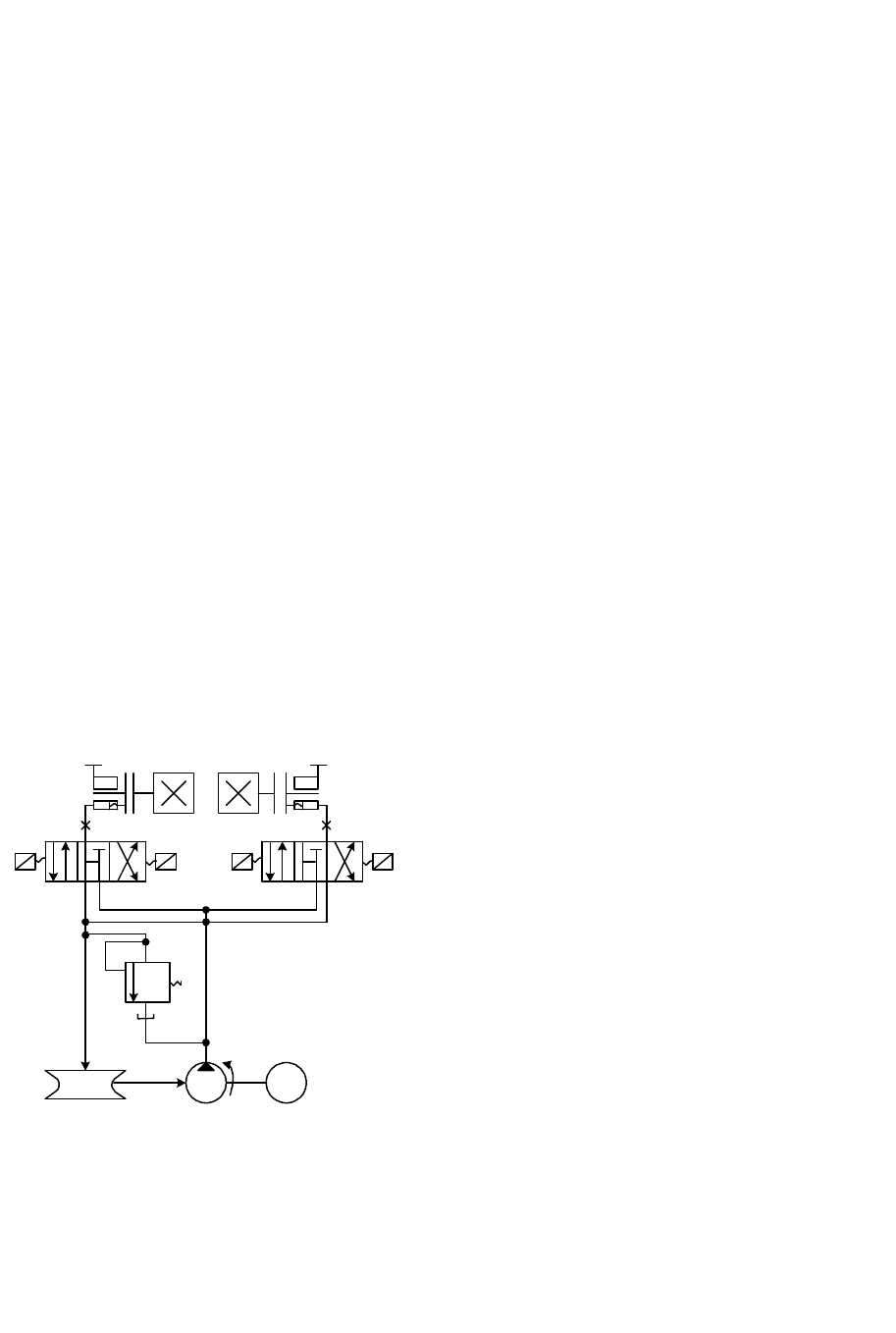

3.3.5. Автоматическое управление щековой дробилкой

В автоматизированных поточно-транспортных системах все пуско-

остановочные операции производятся автоматически. Исключение

длительное время составляли щековые

дробилки, не приспособленные для

работы в автоматизированном режиме.

Дело в том, что приводной двигатель

дробилки с учетом перегрузочной

способности может развить

максимальный момент, значительно

меньший, чем начальный момент

трогания дробилки. Обычно запуск

дробилок осуществляется при

холостом ходе и наибольшем

сближении щек дробилки. Казалось

бы, что для обеспечения

дистанционного пуска необходимо

увеличить установленную мощность

приводного двигателя дробилки.

Однако такое решение нерационально в связи с тем, что приводные

двигатели щековых дробилок используются в процессе дробления не

более чем на 50–60% их номинальной мощности.

Рис. 3.29. Установка гидравличес-

кого управления фрикционными

муфтами

MH

Б

7

1 2

3

4

5 6

ВК1

ВК2

ЭМ1

ЭМ3

ЭМ2

ЭМ4